Alibre Design Xpress Plus・パーツの描き方模索中 |

どうやって描くのが楽チン?

Alibre Designで、どうやってロボット設計していくのがいいのか、いろいろ模索中です。う〜ん。

やっぱ、基本パーツをパーツで作ってアセンブリ編集で並べておき、その上で、新規パーツ編集でゴリゴリ描いていくのが楽そうです。

というわけで、いろいろやり方試行錯誤中です。なんか、描いていたら、拘束やパーツの表示が一杯になっちゃって、

途中で、「あ、先にアセンブリしておいて、それをアセンブリ挿入すればよかったんだ〜」と気づいたり。

あと、Xpressが故に、アセンブルできるパーツ数制限もありますので、これを考慮して、かつ実用的な方法を見つけたいな〜と思ってます。

(最小改良のためのパーツ図面はもうできているので、なんだか気楽モードに入ってます。今週末あたり、とりあえずARUMO-SiR改を作ってしまおう。)

いしかわさん、もうネジ描いてます。すごい〜

Alibre Design Xpress Plus・スケッチでの図形移動 |

なかなかレベルがあがりません…

Alibre Designにて設計を進めようとしていますが、なかなか、単品描きまではいけても、それ以上が進みません。

というか、いろいろベタなやり方をすれば描けそうなんですが、どうも、Alibre Designの恩恵を受けていないなーと。

そのためには、まず、パーツの「スケッチ」操作をマスターしないといけません。これをマスターしないことには、

板モノ描くなら2D-CADの方が便利、という事になってしまいます(SakraCadがとてもいいので、それでもいいんですけど…)。

というわけで、手なづけるための第一歩として、細かい技を紹介します。それは!

スケッチでの図形の移動

です。そんだけ?そんだけです。すいません。でも、ようやくわかったんです。はい。 一言で言うと「図形を選択してSHIFTキーを押しながらドラッグする」だけです。

|

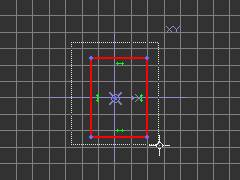

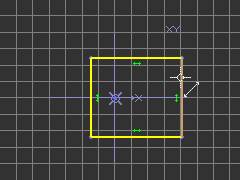

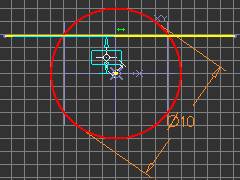

まずは「スケッチを選択」を使って図形を選択します。 |

|

はい、これで選択できました。 |

|

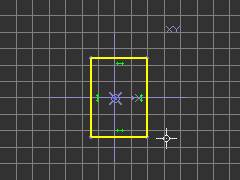

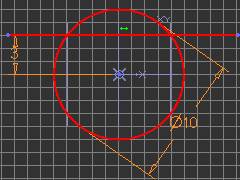

適当に右の棒をマウスでクリック(ドラッグ)すると… |

|

四角が横に伸びました。移動できないじゃないですかー。 |

|

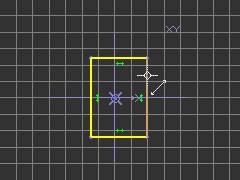

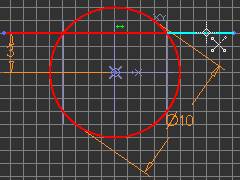

じゃあ、ってんで、反対側に動かすと、四角が縮みました。やっぱり移動できません。 |

|

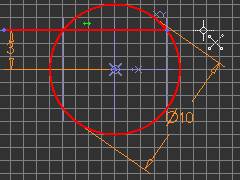

そこで、「SHIFTキー」を押しながらドラッグします。おお、ちゃんと移動できました。 それだけです。でも、なかなかわからず、苦労しました。うー。 |

これだけです。これだけです。これだけです…でも知らなかったんです。 今まで苦労してたんです。

いろいろ

Shining-Gやキングカイザー等のかっちょいい外装で有名なNAOさんのとこでバキュームフォームの手順が詳しく紹介されています。

すごくおもしろそうです。そういえば以前、「Shining-Gの手を作りたくてレジンを初めてやってみた」っておっしゃっていたと記憶しています。

すごいです。ああ、やってみたいことばかり増えていく〜。

ADOさんのとこでダクトファンをブンブン回している動画がアップされてました。 なんか、こういう音を聞くだけでドキドキワクワクします。何を飛ばすつもりなんでしょうか…。 ああ、うちのもいつか飛ばしたい…。どんな制御をしたら飛ばせるんだろう?SUさま、楽しみにしています!

姓名判断リレー

なかぷさんとこから始まってるのかよくわかんないですが、

姓名判断リレー、今日はうちの番です(ウソ。リレーなんて存在しません)。気になる結果は(一応、本名は伏せさせてください)…

総運41◎ 器が大きく、実力と行動力があり大成します。傲慢さに注意。事故注意。

人運17○ 個性を活かす努力家。協調性に注意。何事も中途半端にできない性格。

外運24◎ 生涯、物質的金銭的不自由はしない運勢。堅実で誠実な環境が○。

伏運34× 悪い運数です。

地運17○ 積極、魅力、頑固運。事故注意。

天運24○ 自然に円満に発展していく家柄。

陰陽 ◎ 理想的な配列です。

「伏運」は「災害や犯罪に巻きこまれる可能性」とのこと。調子こかないよう、自戒のココロですね。

ポリカ接着 |

昨日は半分は仕事だったので、今日は布団干したり洗濯したり。なんだか大変です。でも、妻の調子も戻ってきたのでもう少しかな。 家事を改めてやってみると、半自動化されていることが多くてなかなか便利な世の中になっています。 食器洗い…ちょっと食器を水で流したら後は食器洗浄乾燥機に入れておけばOK。洗濯…洗濯機に入れてボタンを押しておけば後はOK。 天気が悪くても乾燥モード(あまり熱くならないタイプです)まで走らせておけばよし。お風呂…栓をしてボタンを押せばOK。 湯沸し…ガスコンロなんですが、スイッチを押しておくと勝手に火力調整をしてくれて保温しておいてくれる。 後はお掃除ロボットでもいてくれればいいんですが、それは無し。一番大変なのが、やっぱペットの世話かな〜。 構わないと怒るし。そんなわけで、文明の利器の便利さを感じながらもほとんど自由時間なしという感じです。ふう。

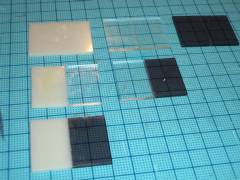

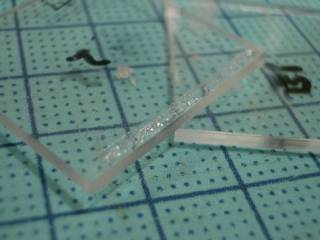

いろいろ接着比較試験

というわけで、昨日、接着しておいた素材を破壊してみようと思います。で、何か定量的に表現する方法はないかな〜と考えたのが、

「秤に押し付けて破壊する」というものです。手で持って押し付けると手の中で弾力が働いてしまいますので、

クランプにはさんで押し付けてみました。

組み合わせパターンは、手持ちに「ABS(ナチュラル)」、「アクリル(クリア)」、 「ポリカ(スモーク)」がありますので、すべて試してみました。どれも補強は入れていません。 また、折り壊す時の力が正確に掛けやすいように、すべてエッジで接着しています。

それでは、えい!

うれしい!2kgの秤では、測れませんでした。というわけで持ち出してきたのが体重計です。 あまり精度は良くありませんが、比較対照ぐらいにはなると思います。この体重計、クリアな板にメータがくっついているもので、 お気に入りの一品です。ひょっとしてこれもポリカーボネイト?いやいや、そんなことはどうでもいいですね。

というわけで、気になる結果です。実はアクリルについて納得が行かないので、変な混乱を招かないよう、 データからはずしました。

- ABS+ABS…4kg

- ポリカ+ポリカ…6kg

- ABS+ポリカ…3kg

結論から言うと、これをどう読んでいいのかわかりませんが、どれもいい感じです。 というのも、同じ条件で6kg程度も押し込むと、板材がしなって30度ぐらいは曲がってしまうのです。 で、板材をそのまま接着しているので、もちろん接着した部分が一番弱そうなわけで、 実際そこから折れるわけですが、補強をいれたり、材料に厚みがあったりすると、 C:olon-WEBさんところの破壊試験結果(2006/12/13)や、 りおーじあさんの実験結果のように、 応力が集中するところで壊れる…つまり接着が、他の部分と比較して弱いことは無いと言えそうです。

で、アクリルなんですが、どうにも納得いかなくてデータをはずした理由は、破断したときの接着面を見て疑問を感じたからです。

まるで接着して無かったような破断面です。前回の感触もそうでした。また折る時の感触も、 C:olon-WEBさんところの破壊試験結果の写真のイメージとかけ離れていました。要するに…

接着がへた。

または

100円ショップのアクリルが怪しい

という結論に達しました。実は、他の厚みならば、100円ショップじゃないところで手に入れたアクリルもありますので、 そのうち試してみようと思います。

それにしても、なかなかきれいに接着するのは難しいです。接着剤をたくさん流してしまうと、 不要なところまで流れていって汚くなりますし、少ないと不安ですし。もう少し練習が必要って感じです。 こっちの方も、いくつか試行錯誤中です。とりあえず、アクリルサンデーに付属している注射器(というか注入器?)を使うときは、 針の部分とタンク部分がしっかりはまっていることを確認してから使う必要があります。 最初、ここの緩みに気がつかなくて、注射器を傾けただけで接着剤が流れ出てしまいました。 今は、ばっちりです。で、現在、試しているのが、とある方から御好意で頂いたハンズ購入の注射器、 あと、100円ショップで購入した、化粧品の詰め替え用の注射器です。こっちはまたレポートしますね!

う〜ん、肝心な材料がまだ来ない…このままポリカーボネイトで作っちゃおうか…

ポリカーボネイト |

初めてのポリカ

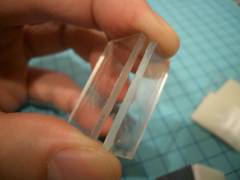

えまのんさんのご好意で、ポリカをわけてもらいました。

色付きです(建築廃材だとか。なるほどメモメモ)。実はこのポリカ、初めて触りますので、いろいろレポートしてしまいます。

まつしろさんもポリカ接着のテストをされてますが、

それの三番煎じ?ということで、接着もやってみようと。

…と思ったんですが、妻が風邪で寝込んでしまってるので、家事、ペットの世話などをするために時間が取れません(T_T)。 インフルエンザではないとのことですが、おいらの特製おかゆ食べて早く元気になってくれー。今日は洗濯しよう。

ポリカって?

「ポリカ」ってのは「ポリカーボネイト」という樹脂でして、とても割れにくい樹脂です。

30代以上の方はご存知だと思いますが、『象が踏んでもこわれない!』のアレですよ、アレ。

比重は1.2ということで、アクリルとほぼ同じです。ちなみにABSは、1.05ということでちょっと軽いです。

また、限界温度も、アクリル、ABSの90度に対して120度ということで、ネジを無理やりねじ込んだときの温度上昇にも強そうです。

アクリルは「硬くて強いけど割れやすい」という感じですが、ポリカは「そこそこ硬くてよくしなる」という感じです。

このあたりの感触は、Pカッターでカットしてみると差が一目瞭然です。

それでは、Pカッターインプレッション!

- ABS…「シュッ、シュルルッ」という感じで切れる。1/2ぐらいは切りこまないと、折り曲げてもなかなか切り離せない。 折り切る時の感触は、「ポクッ、ぐにょ〜(ここでちょっと待つ。勝手に切り口が広がってきます)、にょにょ〜、ペチン」という感じ。

- アクリル…「ギ、ギ〜」という感じで切れる。その音の異質性は、妻がびっくりして覗きに来たぐらい。 1/3も切り込めば、後は「パキッ」という軽快な音と共に切り離すことができる。

- ポリカ…「キュ、キュルルッ」という感じで切れる。感触的にはABSとアクリルの中間。かなり切りこんでから折り切らないと無理。

しかも、折り切ろうとしても、かなりの弾力に抵抗される。

折り切るときの感触は「グイッ、ビヨヨン、ぐいぃぃん…お、折り切れたか?うぐ、まだ折りきれてない、うおりゃぁぁ、ぶちっ」という感じです。

「象が踏んでも壊れない」という言葉に納得。

*アーム筆入れを知らない方のために…ちなみに壊れないのであって、つぶれないわけではないので要注意

う、今日の作業、終わり…。さて、これから仕事の宿題やりますか〜。

CNC用のドリル

オリジナルマインドさんにて、

CNCに取り付けれるドリル刃が取り扱い開始になっています。

サイズも0.6mmから6mmまで豊富にそろっています。前からCNCのスピンドルにつけれるドリルって、小さい精密加工用しか無いのかなーと思っていたのですが、

やっぱりこういうのがあったんですねー。これがあると、ジョイントパーツの横面の穴あけが簡単にできるのかな。縦に固定しておいて、

右面と左面を一発で上から開けてしまうとか。もうちょっと習熟度が上がったら、試してみよう。

ROBO-ONE 9thへのアプローチ |

今シーズン

いちおう選手登録はしたものの、まだエントリーはしていなかったりするんですが、微妙に悩み中。

いつもなら両方エントリーするところなんですが、ここんところ公私ともどもバタバタしてまして、十分な時間が取れないです。

「本戦だけエントリしよう」と思って妻と話をしていたら、どうも本戦は、機体サイズ差がありすぎてアンフェアな感じがあり、

おもしろくないとのこと。うーん。

(確かに小型ロボが大型ロボに弾き飛ばされるのは、あまり教育上望ましくないかも)

かといってJ-Classの方にだけ出るのも、なんとなく気が引けていたりして。 「日本の茶の間にぴったりフィット、コタツトップロボクラス」を作ってくださーい。

さてさて、本題です。今シーズンは、当初より仕事が多忙だったんで、新型機は作らずに基礎技術習得に努めるシーズンにしてまして、 いろいろと試しているわけですが(多忙時は、そのほうが楽しくできるかなーと)、ROBO-ONEへは、 ARUMO-SiR改(ロボファイト2仕様+α)を持っていこうと思っています。

反対軸のビスが、現在、M2をABSに直止めなために耐久性が低いので、ここだけはなんとかしたいなー。 できれば、新設計の接着多用・メンテナンス性向上の脚をつけたいなーと思ってます。もし時間があれば腕の方もやりたいです。 新設計のポイントですが、接着で…どれくらい耐えれるか?どんな恩恵が受けれるか?というところと、 自作サーボホーンの耐久性チェックを主にしてみたいなーと思ってます。 自作サーボホーンは、今までとはちょっと違った設計思想のサーボホーンです(もうじき公開予定。試作一号は… 作って取り付けてみたものの、取りはずす方法が無い事に気づいて現在、一時凍結中)。 また、身長は前回より1cm程低くなる予定です。

動きは…さらにブラシアップをかけたいと思っています。そんなわけで、 やっぱ動作データ作り込みには時間をかけないといけないなーということで、メカ・ハードは、2月上旬には完了させ、 後は作り込みと、メカの不具合出しに専念しようと思います(理想的!)。 デモは何しようかなー。新ネタ用に、サーボをばらして調査していたんですが、難易度高そう。少なくとも今回は間に合わないかな。

うわ、別理由でエントリ見合わせ検討の必要が出てきた…。どうしようかなー。

PRX-1510・スピンドルモータの自動ON/OFF |

24Vリレーでコントロール

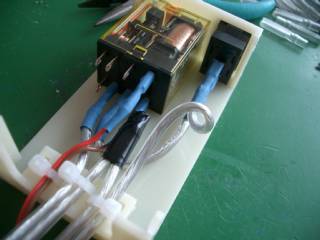

昨日作ったABSの箱に何を入れるかですが、実は、リレーを入れるものです。

PRX-1510をコントロールしているCNC制御ボードの取り説を見ていたら、リレーを追加するだけでスピンドルモータのON/OFFができるようで、

やってみました。とはいっても、コントロールできるのはDCモータで、PRX-1510はACモータです。というわけで、

リレーをON/OFFさせてモータを制御する事にしました。リレーは、24VDCで動作する和泉電気のRU2S-CD-D24を仕入れてきました。

オリジナルマインドさんで買えます。

このリレー、動作確認用のLED(緑)が付いてまして、さらにコイルの逆起電力をショートさせるためのダイオードも内蔵されているので、 そのまま24Vが入るように接続すれば動作します。ただ気をつけないといけないのが(誤解しないようにしないといけないのが)、 ケース横に印刷してある回路図を見て、「ふんふ〜ん、こうなっているんだ〜」と思ってピンの面を見ると、どうも直感的に逆。 印刷されている回路図の「+」のピン番号は14番、そのままリレーをひっくり返してピンの面を見ると、この「+」と印刷された文字に一番近いところにあるピンは、 なんと13番。要注意です。

とういわけで、後はいつでもOFFにできるスイッチと一緒にケースに収めてできあがりです。 これで、G-Codeの"M03"(スピンドルモータ回転開始)と"M05"(モータ停止)で制御できるはずです。

う〜ん、簡単!と思ったのもつかの間、動きません。MACH2、直接、G-Codeを入力できるので、ちょいちょいとやってみたのですが、 リレーが動きません。変だな〜と思って、制御ボードのマニュアルを読み直していたら…安全のために、X軸とY軸をちょいちょいと動かしてからじゃないと、 スピンドルモータ出力はONにならないとのことでした。いや〜、ちょっとあせりました。

AC100Vを扱うものですので、かなり気を使いましたが、これで、いちいちG-Codeが終わっているのをみて、手作業でスピンドルモータをOFFする必要が無くなりました。 よかったよかった。でも、制御ボードのフタをあけて配線している時に、Z軸のケーブルの圧着部分に作業ミスっぽい感じが…。 あ〜、ここ自信なかったもんな〜。やっぱ、オリジナルマインドさんからケーブル買おうかなー。

なにはともあれ、これで、G-Codeの実行が終わったら、スピンドルモータが自動停止するようになりました。 よかったよかった。

PRX-1510・箱を作ってみる |

ちょうどいい箱

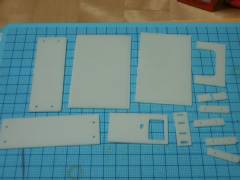

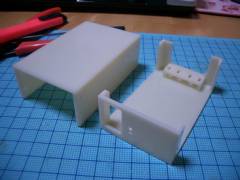

ABSで箱を作ってみました。ケースって、購入してみないとわからないとかあるので、こうやって好きなサイズで作れるというのはいいです。

接着はもちろんの塩化メチレンです。かなり強くくっつくので、こんな感じの形状でもバッチリです。ただ接着、なかなか難しくて、指紋とかいろいろついてしまいました。

実は、切りだすときのZ軸の0点調整をミスってて、ちょっとかっちりはまらなくなってしまったなんてのもあるんですが、まあよしとします。

MACH2、JMM-TOOLのライセンス登録 |

白いショックノンがな〜い

今日は、めずらしく名古屋を経由する出張で、しかもまともな時間で名古屋駅によれたので、東急ハンズでちょっとお買い物。

G-TuneやARUMO-SiRの足裏に貼っている「ショックノン白3mm厚」を探しに行きました。しかし、無い、無い、無いです。

黒の5mm厚しかありません。しょうがないので、値段が3倍もするソルボセインを購入(300x300で\2600也…)。

白い足裏がよくて、白のショックノンを使っていたんですが、今度の足裏は青色…。

ライセンス購入しました〜。

MACH2とJMM-TOOLのライセンスを購入しました。多少はどれを購入するか迷ったりしたんですが、

部品をいくつか試作しているうちに、やっぱJMM-TOOLかなと。機能はシンプルですが、必要にして十分で、

あと、まとめてツールパスを指定できるなど、便利な点が多いので決定です。それと、JMM-TOOLのライセンス登録画面を見ると、

どうにもライセンス登録したくなります。いくつかバグ情報はありますが、

これまた、ユーザが増えればきっと直っていくのではないかな〜と密かに期待しています。

JMM-TOOLの方は、オリジナルマインドさん経由で購入しました(後でPayPal経由もありだったことに気づく。ま、どっちでもいいや)。

MACH2は、オリジナルマインドさんから設定情報を頂いたのもあって、他のは特に触ってなかったのですが、 特に問題もなさそうですし、この手のソフトは設定がめんどくさそうだったのでそのまま使い続けようということで、 購入。PayPalアカウントを持っていたので、Artから直接購入しました。夕方に送金したら夜中にライセンスが着ました。

そうそう、MACHのライセンスメールに書いてあったのですが、MACH2V4は、V6と比べて低スペックのマシン向けみたいなことが書いてありました。 うちのPCは低スペックなので、当面はV4かな。V6にすると、何がいいんでしょう?

Alibre Design Xpress Plus・CNCで部品を削りだす |

こ、これでいいですか?

いしかわさんの思い立ったが吉日が

●Alibre Design Expressでサーボを描くが公開してくださったことで

(なんか昨日と同じ書き出しですいません)、

こういった情報の公開は、手順確認に非常に有効であるということを再認識し、お恥ずかしながら、Alibre Design Xpress Plusで描いた図面から、

どうやってCNCにて部品を削りだしたか?という手順についてアップさせていただきます。ご意見あれば、よろしくお願い致します。

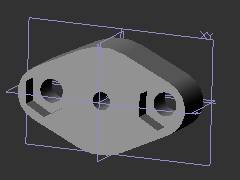

うちでやってみた時のCNCで部品を削りだすための大雑把な手順は、以下のようになります。

- 図面作成

CADにて図面を作成します(Alibre Design Xpress Plusにて作成)。 - G-Code生成

Alibre Design Xpress Plusのパーツ図面から図面(2D図面)を起こし、それを「DXF形式」で保存します。 さらにそれをSakraCadで読み込み、余分なレイヤを削除して、DXFファイルに保存しなおします。 このDXFファイルをJMM-TOOLに読み込み、G-Codeを生成します。 - CNCにて削りだし

あとはいつものように削りだします。

|

これは、先日作成した、「PRS-3401・ファイナルギアプラー」です。これは、Alibre Design Xpress Plusで描いたものですが、 これをどうやってG-Codeまで持っていったかといいますと…。 |

|

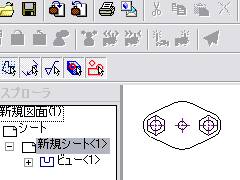

まず、Alibre Design Xpress Plusで新規図面(2D)を起動し、そこへデザイン(先に描いたパーツ)を挿入します。 いつも、削る面だけ入れてますが、後でまたDXFファイルを編集しますので、ここでは好きな感じでいれればいいです。 |

|

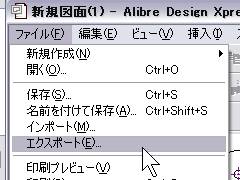

そして、ファイルを「エクスポート」します。このとき、DXFファイルにエクスポートするのですが、2つあってよくわからないので、 いつも「AutoCAD 2000ファイル(*.dxf)」の方にしています。 |

|

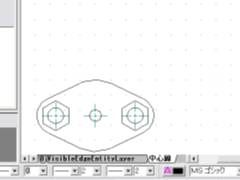

こんどは、SakraCadで読み込みます。そうすると、レイヤーが3つできているのがわかります。 ここで、「0」、「中心線」のレイヤーを削除します。そして、DXFファイルとして保存します。 |

|

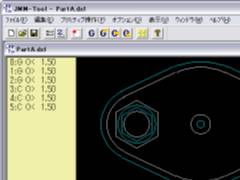

最後に、JMM-TOOLに読み込ませます。 |

|

エンドミルとかの設定をして…。 |

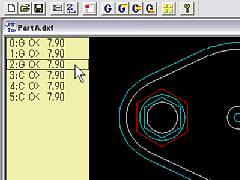

|

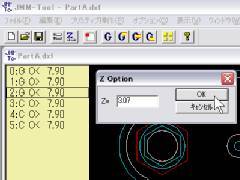

六角ナットのところだけは、貫通ではなく「くぼみ」なので、ツールパスを選択して… |

|

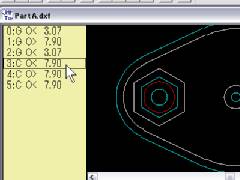

ちょちょっと深さを設定してやります。 |

|

後は、円の内側とか外側とかを設定(これまた、カーソルキーでちょいちょい)して…と。 う〜む、JMM-TOOL、簡単!だいぶ使い方がわかったので、そろそろちゃんとお金払おうかな…。 |

|

NCVCでG-Codeを確認します。よし、ばっちりです。

あまり大きな声では言えませんが、必ず、ツールパスは確認した方がいいです。 たまにJMM-TOOL、画面上ではうまく認識しているように見えるのに、実は変なG-Codeを出す事が…むぐむぐ。 正規ユーザが増えたら直してもらえるのかな?よし、まずはオイラが送金だ! |

Alibre Design Xpress Plus・「図形をトリム」 |

図形をトリム

いしかわさんの思い立ったが吉日にて、

●Alibre Design Expressでサーボを描くが公開されています。

すばらしいので、じっくり拝見させていただきました。参考になります。そしたら、知らない操作方法が!そうか〜、こんな便利な操作方法があるとは…。

知らないって怖いです。というわけで、「図形をトリム」を紹介させていただきます。

|

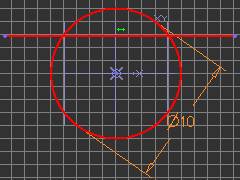

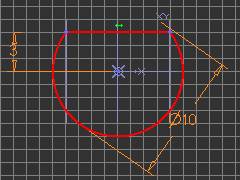

こんな感じの「Dカットのシャフト」とかを描くのに便利な方法です。 |

|

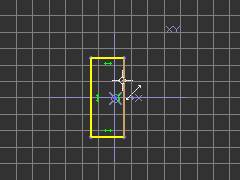

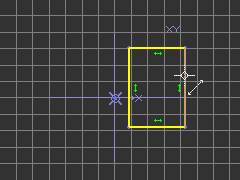

まずはこんな感じで、丸を描いて寸法指定し、横線を描きます。横線は、平行拘束が自動的にかかるみたいなので、 勝手に水平になります。 |

|

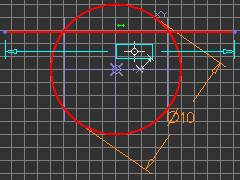

で、今度は中心から横線の距離を指定します。最初に横線を指定すると、左図のように、横線の寸法を指定するモードになります。 これじゃ、中心点からの距離は指定できませんが…。 |

|

ここで負けずに中心点をクリックすると…横線と中心点の間に寸法線が表示されます。 これで横線と中心点の寸法を指定することができます。 |

|

はい、これで無事指定完了。で、ここから「Dカット」の形状を作るのですが、お恥ずかしながら、

いつもここから、「線」と「円弧」で図形をなぞって「Dカット」の形状を作っていました。

ああ、恥ずかしいです。いしかわさんのおかげで、もっと良い方法に気づいた次第で…。

|

|

線を指定して…。 |

|

「ブチッ」 |

|

「ブチブチッ」 う〜ん、なんて楽チンなんだろう…。 |

いしかわさん、ありがとうございます〜。

あと、りおーじあさんのとこで、 Alibre Design Xpress Plusの小技が載っていたのでメモメモ(2006年1月18日 (水) Alibre Design Xpress Plus (パン・回転))。 なるほど、これもまた便利。

PRS-3401・ファイナルギアプラー |

ファイナルギア、やっと抜けました。

PRS-3401のファイナルギア、ようやく抜けました。長い道のりでした。結局、「ピニオンギア抜き器」みたいなものを作りました。

ほんとはもっとかっちょいいのが作りたかったのですが、まだまだいろいろな意味でCNCの習熟度が足らないので、

加工が簡単なものにしました。

PRX-1510で削りだしたのは、上の2つです。これにナットを圧入(万力で押し込みます)しました。 1つ目のナットは、「おお、簡単!」と思える程、うまく真ん中に入ったのですが、2つめはゆがんでしまいました。 右の写真の左側のナットがゆがんでいます。おかげで、ネジを通してもスムーズじゃないです。もし、使い勝手が良くて、 今後も使い続けそうなものだったら作りなおす事にします。

ネジは、ほんとはM3を使いたかったのですが、六角ネジが行きつけのホームセンターでM4からしか売ってなかったので、 M4にしています。

こんな風にPRS-3401のファイナルギアの上にセットします。上側の板とファイナルギアは、M3のネジで結合します。 挿している工具は「六角レンチ」です。やっぱ、こういうところにはドライバより「六角レンチ」が似合います。 左右のネジをバランスよく、ジワジワと回して行くと…。

おお!ようやく取れました。なるほど。ファイナルギアの中に、また樹脂パーツが入っていて、 これできつく結合するようになっているようです。

こういうの、欲しい人って他にもいるのな。PRS-3401を使っている人は、どうやってギアをはずしているんだろう?

ロボゴング大阪3

ロボットフォースさんとこのロボゴング大阪3、結果速報と動画がアップされています。

ありがたく頂きました。う〜、いいな〜。楽しいんですよね〜。バトルカオスなんて、気分MAX!です。

早く仕事落ち着かないかな〜。

PRX-1510・かこってみる |

今日のPRX-1510

24Vで動作するリレーが手に入ったので、今日は、スピンドルモータのON/OFFをG-Codeで制御で切るようにしよう!と思っていたのですが、

いろいろあって(洗濯機が壊れたとか…)、進みはぼちぼちっと…。

PRX-1510用の箱作成に先立って、同じようなレイアウト(置く場所も含めて)で、ダンボールで簡易に作って置いてみました。 例えば、扉を付けたほうから作業してやりにくくないか?なんてことチェックするためです。う〜ん、制御ボードとかを置く場所は、 もうちょっと考えたほうがいいかな。元予定のまま置くと、整備時に本体を引っ張りだすのが大変そうかな。 などと思案しながら触ってます。で、環境確認がてら作ったのが…。

名付けて「PRS-3401ファイナルギアプラー」。これでPRS-3401のファイナルギアに挑みます。詳細は明日にでも…

PRS-3401・ギア部分をばらしてみる |

ギア部分をばらしてみる

ふと思い立って、PRS-3401のギア部分をばらしてみました。ばらしたのは、以前、静かに焼いたやつです。 前に調査でばらしたときも抜けなかったのですが、今回もやっぱりファイナルギアが抜けません。

くやしいので、サーボホーン(しかもごっつい方)をつけてひっぱってみました。

やっぱり抜けません。う〜む。I-BEEさんところで、 PRS-321用ハードアルマイト・アルマイトファイナルギヤーの交換方法が載っていますけど、「取り外しは差し込んであるだけなのですが硬いです」とのことです。 プラギアでも固いということは、きっと、ハードアルマイトのギアは、もっと硬いということでしょうか…。 あ〜、抜いてみたい。ピニオンギア抜き器みたいのが無いとダメかな?

で、ばらしていて気づいたのが、動作範囲の限界は、どうもポテンショの可動範囲で決まっている感じです。 それを超えて回すと、ポテンショとファイナルギアがずれます。手で回した感触ですが、ガタは全然なく、 程よい感じで固定(圧入?)されているようです。以前、「がつん」とやって「あら?ホームポジションがずれた?」 ってことがあったんですが、この構造(恐らくポテンショ保護のためでしょうか)によるもののようです。

PRX-1510・箱の設計 |

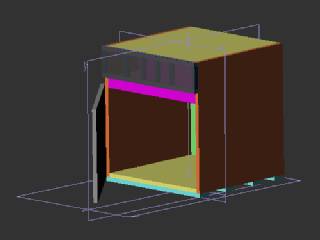

Alibre Designで設計なんぞしてみる

以前の写真からおわかりかと思いますが、現在、PRX-1510はコタツの上に設置しています。

ABSを削っている限り、それほどうるさくないのですが、やっぱ、安全性とか、整理整頓ということで、

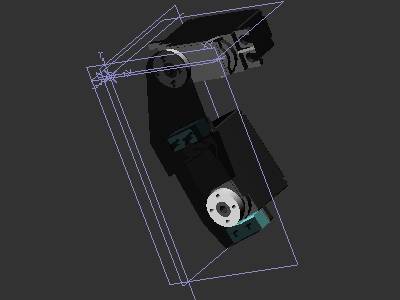

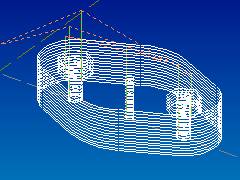

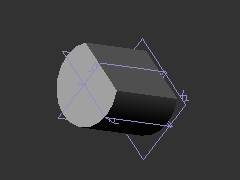

箱を作る事にしました。というわけで、まずは設計。こんなかんじかな。

う〜ん、64Kでアップすると結構重い…

ホームページの構成変更 |

各月のデータの所在

SISO JUNK STUDIOのホームページですが、各月のデータ、いつも手作業でバックナンバー用のディレクトリに移していたんですが、

最初から各月のデータを、それぞれのディレクトリで作るようにしました。というのも、実験日記みたいなところもあって、

直接「何月何日の不定期TOPICに書いてあった云々」というふうに紹介していただいたりすることもありますので、

それでリンク先が変わるのも不便かな〜と思いまして(これでONOさんもリンクしやすくなるかな?)。

METAを使って飛ばしていますが、よくわからず使ってますので、もし、不便があったら連絡くださいね。

というわけで、月が替わると、がさっとデータが無くなる時もありますが、バックナンバーの方へいくだけでデータが消えるわけではわりませんので、 ご安心ください。

Knowledgeへの整理はもう少し時間ができてからにしますので、少々お待ちくださいね。

チョコ |

安かったのでついつい…

たまたま妻と行ったスーパーで、\138で売っていたので…

思わず大人買い…

だいたい、ロッテのこれか、あとは明治のやつを買います。既に見られた方もいらっしゃるかもしれませんが、 ROBO-ONE等のイベントがあると、無性に食べたくなるのです。それこそ、リング横で待機している時でも食べてます。 そんなの自分だけかと思っていたら、もう一人、ロボファイト2で見つけてうれしかったり。

樹脂接着の続きの続き |

樹脂の面接着

アクリルサンデーの接着剤による樹脂接着ですが、これだけくっつくならネジをねじ込んでも大丈夫かな〜と思って、実験して見ました。

2mm厚のナチュラルABSを2枚(このあいだ、ぶちっとやったやつです)、流し込み接着で貼り付けました。

んで、そこへ1.5mmのピンバイスで穴あけ。接着面を中心に穴を開けています。ぐりぐりやっていますが、

全然、剥がれる気配がありません。なんだか、すごそうな予感です。

M2のネジを、タッピング無しでねじ込んでみました。

最後までねじ込むと、接着面は剥がれずに、板の方が膨らんでしまいました。写真の、ネジに沿って白くなっているのがわかりますでしょうか? すごいですね〜。こんなに強いものとは…。期待以上の結果です。とはいえ、耐衝撃性等、全然わかってないことが多いので、 今後、小物を作って試しながら、ロボットの設計にも取り込んでいきたいな〜。なんか、楽しみ! 新しい可能性とかを発見すると、わくわくしちゃいますよね〜。

そうそう、 C:olonたんの中の人(技)さんから「アクリサンデーの注入器、フツーに使ってます」と書き込みがあったんですが、 ようやくうちでもフツーに使えました。針と容器の結合が甘く、そこから空気が入っていたため「下を向けると溶剤がジャー」となってました。(^_^; ぎゅぅぅぅぅっと締めこんだら結構、使えました。情報、ありがとうございました。

樹脂接着の続き |

画面キャプチャ

りおーじあさんとこで、

「画面キャプチャ」の話がありましたので、自分のやり方をちょっと紹介すると…まず、

WinShotというソフトを使って

バシバシと画面イメージをファイルに落とし、

ViXという画像表示ソフトを使って

整形しています。

なんでまた画像表示ソフトを使って整形しているかといいますと、ViXのトリミング機能が使いやすいからです。

マウスで範囲指定もできるのですが、それ以外にサイズを指定してからトリミングする方法があります。

この機能を使って、全部同じ大きさの画面キャプチャデータを作っています。

樹脂接着の結果

樹脂接着の結果…どうやって結果をチェックしようかな〜と思ったのですが、悩んだ末、手でバキバキと折ってみました。

そしたら予想外の結果が…。

- まずはアクリルから…むむ、なかなかしっかりくっついているぞ、ぐりぐり、ばき!確かにこれだけ強度があれば、 ロボットにも使えそうです。

- つぎはABS接着剤で接着したABS…ぐにょん、ぶちぶちぶち。う〜む、予想どおり。かっちりとついているというよりは、 張り付いている感じで、接着面に弾性がある感じがあります。

- 最後に塩化メチレンで接着したABS…う、うぉぉぉ、何だこの固さは…ひょっとして、このまま接合面じゃなくて、 別のところが折れるんじゃ無いか?うぉりゃぁぁぁぁ、バキ!

せっかく接着したのに無残にへし折られる材料達

伝わりましたでしょうか?なんと、塩化メチレンで接着したABSが一番強かったです。たぶん、ABSのやわらかさが、 その強度感触を増長させている可能性もありますし、塩化メチレンでの接着は初めてですのでまだ習熟度が足りず、 アクリルの方では能力を発揮しきれていないかもしれません。それにしても、 ABSの接着度はすごかった(気がする)です。百聞は一見にしかず、ということで、破断面の写真を載せます。

|

ぶにょぶにょしているところが接着面です。なんとなく膨潤度が足りない感じがします。

イメージではもっとこの部分が白くならないといけないんですが、なんとなく表面に溶剤がついてるだけ、

という感じです。そういえば、表面処理(脱脂とか)は手を抜いてました…。でも、ABSも同条件です。 C:olonたんの中の人(力)さんから「接着面を結構べたべたにして一気にぎゅーっとつけてます」との情報がありました。 流し込んだだけなのでちょっと違うみたいです。自分の場合、待ちが足りない感じですので、 少しベタっとするまで待ってから接着してみることにします。 |

|

白くなっているところが接着面です。かなりしっかりくっついていたのでは?と思わせる破断面です。

よく見ると、ちょっと泡が残っているところもあり、ちゃんと膨潤したものの、

接着時の押さえつけが足りなかったかな?という感じです。それでもこれだけの強度があるのか〜。

ちなみに、右手前はABS用接着剤で接着したものです。表面だけついているって感じです。 |

「流し込み接着」(なんとなく自分のレベルがまだ「膨潤」に達していないような気がしますので、あえてこう書きます)は初めてやりましたが、 なんとなく手加工でつくったものでもうまく接着できそうな気がします。というのも、接着面が少し膨らむので、 多少の誤差はそこで吸収されそうな感じです。ちなみにポリカも塩化メチレンで同じように接着できるらしいです。 う〜む、デザインの幅が広がりそうな予感。

試しに接着 |

接着を試す

PRX-1510を買った理由の1つに、「接着」でロボットを作ってみたい、というのがありました。手加工ですと、切断面がなかなか直角が出せず、

接着力がでないかな〜と思いましてやってなかったのですが、CNCならばっちり角度がでますので、接着力も高いだろうということで。

もともと、Fさん(大事にしてくださいね〜)や

しばたさんが、昔、ABS接着でロボットを作っておられまして、

以前、ROBO-ONE会場で見せてもらっていいな〜と。最近だとアクリルですがC:olonさんも接着を使われています。

でも、実は接着剤がちがう…と思うようなことがC:olon(技)さんがWEBに書いておられました。

で、ここからが本題なのですが、その接着材と接着方法。もちろん、直角が出しにくいというのもあって接着をつかってなかったのですが、 C:olon-WEBにて「膨潤接着(ぼうじゅんせっちゃく)」なるものがあることを知りました。で、ネットで調べてみたら 「接合面に少し隙間を開けて塩化メチレン等の溶剤を流し込み…毛細現象で勝手に隙間に入っていきます… 材料が膨潤するのを待ってから接着する方法」ということです。以前に「流し込み接着」というのを聞いたときはピンとこなかったんですが、 どうやら極意は「膨潤」にある模様。「膨れて潤う」、う〜む、なんだか魅惑の響き。

というわけで、早速実験してみました。買ってきたのは(買ってあったのは…)「アクリルサンデー接着剤」。塩化メチレンを主成分とした、 さらさら接着剤です。注入器もついています(実はこれがすごく使いにくいです。横向けると、垂れてきちゃうんです)。せっかくなので、 アクリルだけでなくABSも切り出して、アクリルサンデー接着剤と手持ちの「セメダインABS用」と比較をしてみました。

結果は明日のお楽しみ!

PRX-1510・1mmのエンドミル |

1mmのエンドミルでドキドキ

なんとなくCNCの操作にも慣れてきたので、1mmのエンドミルで切削してみました。当然、2mmのエンドミルよりは細くて、

なんだか折りそうで怖いのですが、いつまでも、そう言ってられないので「えいや!」と。

例によって、100円ショップ2mm厚アクリル板を切っていますが、う〜む、300mm/minではスイスイと切れますね〜。 気づいたのが、切り粉の飛びが少ない!下の写真を見てもらうとわかると思いますが、エンドミルの周りに粉がある状態で切削が進んで行きます。 というわけで、特性勉強がてら切りまくった試し切りの残骸です。これでもまだ200円分ぐらいです。 でも、最近、100円ショップでアクリル板、置いてないんだよな〜。

あけましておめでとうございます。 |

PRX-1510・作業手順

今日はPRX-1510のバックラッシュ調整(まだやってます…)。動かし方にだいぶ慣れてきたので、もうパーツを作ってみてもいいかな〜

とも思っているんですが、せっかくなのでしっかり理解&調整して使いたいな〜と思ってボチボチやってます。

以前100円ショップでアクリル板を購入してあったので、それをPカッターでカットして試し削りしているのですが、 だいぶ手順になれてきましたので、メモっときます。

- まずは原点合わせをします(MACH2のMDI画面からRet All実行)。

- 材料をテーブルに貼り付けます。両面テープで固定しますが、紙タイプよりフィルムタイプがいいです。

- エンドミルの高さ調整をします。2mmのABS板のきれっぱしを、材料の上に置いて、ギリギリまでエンドミルをさげます。 で、MACH2の「Job Increment」をABS板の厚みに合わせておき、「CTRL+PgDn」(うちのはZ軸が、PgUp/Dnで上下します)にて材料すれすれまで下げます。

- MACH2のZero設定をします。

- んで、おもむろに「Cycle Start」します。このとき、最初のZ軸の動きさえ確認できれば、あとは大丈夫そうな感じです。

だいたいこんな感じでやってます。それにしても、両面テープで固定した材料をはがすの、大変ですね〜。 貼り付けてからすぐに加工して、その後、即、はがせば割と簡単ですが、忘れて2日ほど貼ったままにしておいたら、 そりゃもう、はがすの大変でした。何かこう、最初に貼り付けたぐらいの保持力を維持する方法ってないのかな〜。