有線コントローラ・配線 |

直付けにこだわる…

今日はお休みなので、急ピッチで作業を進めてます(とはいっても、半日はお買い物したりでしたが…)。

有線コントローラは、以前からやってみたかった配線方法をやってみることにしました。それは…

直付け

です。

「壊れたら取替え大変」とかいろいろあるのですが、 かづひさんのウィアード7コントローラが かっちょよかったんですよねー。あれはサーボ信号出力ピンが直付けしてあるんですよー。 というわけで、今日は、ストロベリーリナックスのTINY STAMP(H8/3694)を使いました。 前に、特売してたのを買ったんですが、直後に秋月でもH8/3694ボードが出まして、 眠っていたものです(うぅ、ストロベリーリナックスさん、ごめんなさい)。

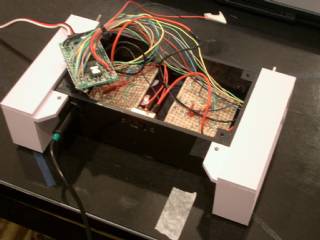

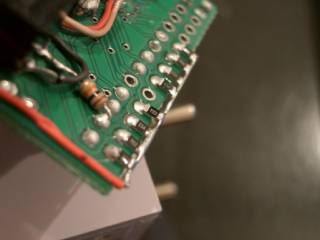

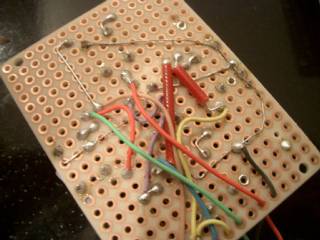

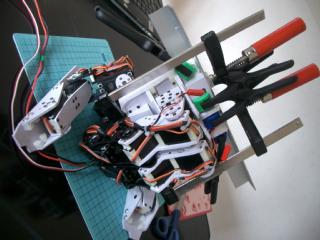

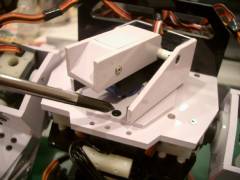

こんな感じで配線しました。

もちろん、マイコンボードは電線を直付けです。

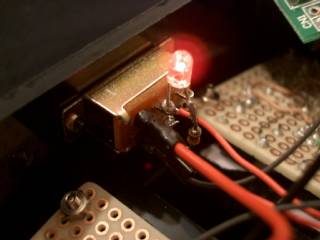

LEDも電源スイッチに直付けです。

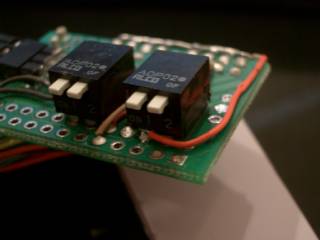

書き込み切り替えスイッチにモードスイッチも直付けです。両面テープで固定しています。

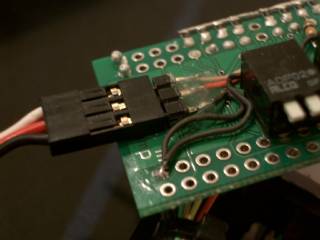

シリアル通信コネクタも直付けです。接着剤で固定しています。

無論、プルアップ抵抗も直付けです。チップ抵抗がついているのが見えますでしょうか?

もうすぐロボファイト3 |

回復の兆し

ここへ来て仕事にはまっている今日この頃ですが、ロボファイト3参加できそうになってきました!

ここまでだいぶ時間取られちゃっていて(今日も仕事だし)、どこまで改良できるかわかりませんが、とりあえず、

当日は大丈夫そうになったので、仕上がりの程度に関わらず、大阪行きまーす。

メモメモ

0N0さん経由で、

Best TechnologyにてBTC064B H8/3694Fマイコンボードが発売されていることを知りました。

これ、シリアルEEPROMが、4kbyteから32kbyteに拡張されています。「32kbyte」っていうと、小さい気がしますが、

SIPHA COREで使っているデータ形式だと、資格審査をすべて行うのに約1.5kbyteあれば収まります。

また、ARUMO-SiRでの全データ容量は約18kbyteと、まだまだ余裕があります。

SIPHA COREでは、128kbyteのEEPROMにしていますが、32kbyteでよかったなー、と思っているぐらいです(安いし)。

秋月のAKI-H8/3694や、ストロベリーリナックスのTiny Stampと比べてちょっと基板サイズが大きいですし、 ちょっと高いですが、EEPROMが裏に貼り付いていますので、これはこれでなかなかの省スペースなのではないかと思います。 でも、BTCシリーズって、どうしてシリアル通信コネクタに2mmピッチを使っているんでしょう?

あれ?BTC065 H8/3687Fマイコンボードの値段が\4,600に改定されているのを発見。ATmegaは変わっていないですが、 いつの間に???

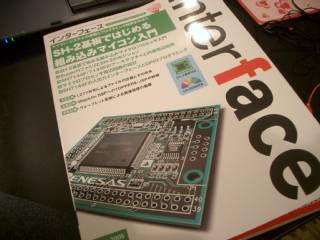

インターフェース2006年6月号 |

SH2-7144ボード

なんか、今日も帰れば午前2時。うーん。というわけで、寝る前にちょっとだけいじる。ところで、うちもインターフェース6月号、買いましたー。

うおー、ほんとにSH2ボードがついているー。で、記事を読んで疑問点が解消したのでメモっときます。

- 雑誌付録以外で入手可能か?…現在、リピート購入できるよう準備を進めているとのこと。

- メモリはどこで買ったらいいか?…このボード用の追加パーツは通信販売で購入できるようになっている。

- その他…LANポート、CFスロットをつけたテストボードを開発中。

ということで、今後も継続的に使えそうですので、欲しい方は買いかなー。 なんか時間が無いくせに、いろいろ買って散財している気がする…。

うーん、スケジュールやばし |

ひたすら祈る

5月3日は仕事が入りそう…トラブル系なので断るのは難しいけど、ひたすらずれることを祈ろう。かなり絶望的。うーん。

楽しい話題で…

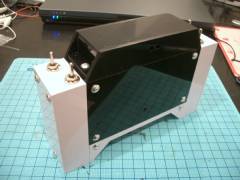

こんなときは、簡単で楽しいことをしよう!ということで、有線コントローラのスイッチ部分ができたので、

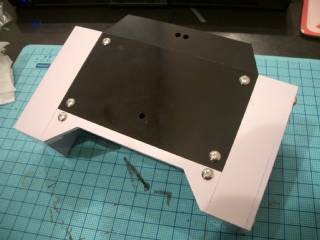

仮組みしてみました。うーん、こまこまと設計ミスがありますが、なかなかいい感じです。スイッチまわりとかはPRX-1510さまさまです。

でも、中身は空っぽ。現在、製作中で、あと1〜2日ってところかな。

前から見たところ。上部にトグルスイッチがついています。プロボのSW1〜4相当です。 |

裏側に押しボタンが並んでいます。今後の拡張用に9個分の穴をあけました。 しかし、拡張したくなった時は、きっと全部を作り直すと思います。 |

なかなかいい感じに仕上がって、気に入ってます。 |

持ったところを裏側から見るとこんな感じです。小指でケースをつかめるようになっていて、その分、他の指は自由に動かせるようになっています。 |

有線コントローラ・配線間違えた… |

タクトスイッチ

今日はなんか仕事にはまってしまい、帰ってきたら日が変わってました…しくしく。でも、ぼやいても始まらないので、

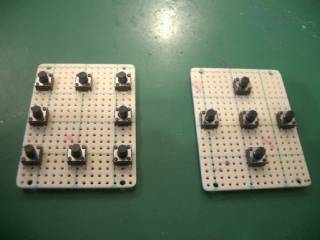

ちょっとでも進めようとぼちぼちっと作業開始。昨日、スイッチボードの方も配線が完了していたのですが、

導通チェックをしていたら信号が変化しません。あらら?とテスタであたっていったら、なんと、

タクトスイッチの配線を間違えていることが発覚。タクトスイッチの中は、

こんなふうになっているのですが、

中で接続されている端子間にハンダ付けしてしいまい、常時信号ON状態になっていました。とほほ。

ま、とりあえず、これでスイッチボード完成ということで、明日はマイコンの方に取りかかりまーす。

最初はきれいに配線したんですが…

有線コントローラ・ケース |

クーちゃん

昨日は名古屋水族館へ行って、シャチのクーちゃんを観てきました。本物を見るのは初めてで、やっぱ大きいなーと。

シャチといえば、おっかないイメージがありますが、しぐさとかは結構かわいいです。ジャンプしたときの迫力はすごいなー。

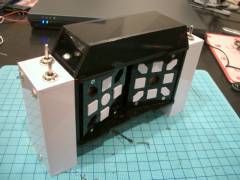

とりあえずケースは完成

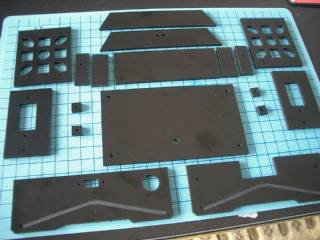

というわけで、いつかはオリジナルコントローラを作ってみたかったので、どんな風に作ったらいいかという研究と、

とスキルアップ目的でなんだかリキを入れて作り始めてしまいました。問題は既にいっぱいあるけど(思ったより大きかったとか)、

とりあえずケースだけは組みあがりました。

なんだか、ひさしぶりに気楽に工作している感じで楽しいです。いやー、マシーン設計とかって、いろいろな制約事項とか、 気にしないといけないことが多いじゃないですか。そういうの無しに、気楽に設計、楽しいですねー。

|

キートップも作ってみたのですが、うーん、バリ取りが大変。次に作るときは、絶対に既製品を使う〜と思っても、 きっと、またがんばるでしょう。今度は、Z軸、もう少し掘り下げて切り抜いちゃおう。 |

|

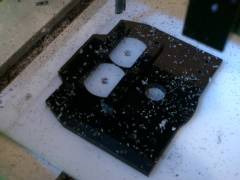

白ABSパーツはこんな感じ。 |

|

こっちは黒ABSパーツです。こういうケース物って、意外に材料をいっぱい使うんだなーということを発見しました。 ちょっとびっくりです。 |

|

というわけで組み上げたところです。まだスイッチとかは入ってませんけど、実は、作ってみてから、 「穴には入るけど、そこまで部品を押し込む方法がない」とか、「部品を逆向きに接着してしまって穴の修正が必要」とか いろいろありまして、完成はまだ数時間必要そうです。やばー。 |

インターロック |

自縛

西の方からのメールで、ARUMO-SiRを操作するときに、自分の中にインターロックが存在することに気づく。

どうもありがとうございます。ロボファイト3準備の作業時間配分が決まりました。がんばるぞー。

とだけ書いてもさっぱりかと思いますので、少し解説すると…ARUMO-SiRって、G-Tuneと違って人型ということがあり、 どうも頭の向きにこだわっちゃうんですよねー。それで、どうしてもそれっぽい動きをするように操作してしまいます。 結果として、動きを制限=本来持っているポテンシャルを発揮できないということになっちゃっているようです。 そんなわけで、「どっち向いててもかっこいい動作」を作りこんでロボファイト3に挑もうと思います。

有線コントローラ製作開始 |

とりあえずスイッチ並べてみました

ロボファイト3といえば、

ファイト以外にも2×2バトルにスペースベース、さらには圧巻のバトルカオスと、勝っても負けても稼動回数盛りだくさんのイベントで、

最初から最後まで楽しめるわけなんですが、

こうなると問題になってくるのが無線チャンネル数。参加者も多いので、バトルカオスになればチャンネル数が足りなくなってしまいます。

しかもうちのコントローラはProBoで、KHR-1ユーザさんとあたりやすいです。というわけで、有線コントローラを作ることにしました。

ProBoとは違う、もっと理想を追求したようなコントローラ案というのも良かったんですが、時間もないのでとりあえずProBoと同じ操作形式にしようと思います。 というわけで、とりあえずスイッチ基板を作ってみました。それぞれ、デジタル入力4本ずつ(同時押しはしないので)にしようと思っているんですが、 ダイオードを使えばできるのかな?現在、思案中。最悪は全部、DIにつないでも、H8/3664でぎりぎり足りそうなのですが、今後機能を追加することも考えて、 ちょっとがんばってみようと思います。

「ProBoと同じ操作形式」といいながら、松っちゃんコントローラテイスト(音声の方じゃなくて、 あの、上から見ると何もボタンがついていない不思議な物体テイスト)を入れようと思っています。

追記:「デジタル入力2本ずつ」と最初書いてアップしたのですが、「4本」の間違いでした。

追記:ようやく松っちゃんコントローラを見つけました!

ロボファイト3に向けて |

うぐ、あと2週間とちょっと

ロボットフォースさんにて、

ロボットバトル in 大同工業大学の動画があがっていたので、早速チェック!(早い対応ありがとうございます)

うーん、実際、リングにあげてみると感じてはいたんですが、動画で見直して見ると、やっぱりなーって感じです。

動きがイマイチだし、攻撃もイマイチ。さらに操作ミスだらけ。今回、ボタンの押し間違いが多くて。

直前までキーアサインいじってたんですが、練習不足。うーん。

接着で作った肩とKOサーボホーンは問題ありませんでした。ローハイトに収まるので、今後、フレーム改良時には、 この構造を採用していこうと思います。でも、やっぱりフレームの接着補強は入れておいた方がいいかな? 今のところ、割れたりとかしたことはまったくないのですが、見た目が不安(見た人みんな、「これで大丈夫なの?」と聞かれます)なので。 他の技術アイテムは現在、動画にてチェック中。うーん、効果半分、予想より悪い。ま、多少はノウハウがたまったからよしとします。 キーアサインはもう少し考える必要ありです。

ロボコンマガジン

高橋嬢のグラビアありとのことで、さっそく書店へゴー。うーん、後頭部ばかり…。ところで、大阪ツアー中、あの大きなリボン、

ずっとつけて取材されていたんでしょうか。さすがですー。そういえばあおパパさんのところで、AX-12のコネクタ自作に関する記事があります。

コネクタの型番も記載されています。メモメモ。密かにAX-12、興味深々です。

ロボットバトル in 大同工業大学 |

みなさま、お疲れ様でしたー

ロボットバトル in 大同工業大学、行ってきましたー。2回戦負けでしたが、とても楽しかったです。キンクカイザー優勝おめでとうございますー。

ほんと、スタッフの方々もいろいろサポートしてくださってありがとうございました。また、いろいろな方とたくさん話ができてよかったです。

天気がイマイチでしたので、どれくらい観に来てくれる人がいるにかなーとちょっと心配でしたが、かなり入ってまして、リングそばに行くときは結構、

ドキドキでした。あと、全般的に…戦いの展開が速くてどれも見ごたえのある試合ばかりでした。兎さんも観戦に来てくださっていたので、

DVDが配布されるのではないかとひそかに期待しています。

(追記:期待に応えたくれましたー)

なんと、こんな立派なポスターが用意されていました。ARUMO-SiRが真ん中に写っています。 |

会場の中は、こんな風に座席が円錐状になっていて、後ろの方からでもとても見やすくていい感じです。また巨大スクリーンも用意されていて、 雰囲気ばっちり!会場としてはすばらしいと思います。 |

整備ブース。会場から少し離れていますが、この広さはすごくありがたいです。机が180x90cmは軽くあります。それを1チーム1つ。 ありがたいですー。 |

ヒメと記念撮影です。たぶん、大同工業大学のキャラクター、「そらまめ風の生物」を模したものだと思います。あれは名前があるんでしょうか? |

会場での大会開始前の記念撮影。 |

お土産に、大同大学ロゴ入りの各種グッズを頂きました。ありがとうございます。この時計は立派だなー。さっそく使っています。 |

これ書きながら、兎さんに配布していただいた、ROBO-ONEのDVD観ていますが、うちのは中身、全部あってましたので、バッチリです。

いよいよロボットバトル in 大同工業大学 |

いよいよ…でも進捗よろしくないです。

今日は待ちに待ったロボットバトルの日だー!…と言いたいところなのですが、進捗悪いです。うーん、やばい!

このままだと予選通るかどうかが不安な感じです。今後のための基礎データ収集ということで、

いろいろ寄り道をしながらやってきたのでしょうがないのですが、思ったところまで到達していないのが正直なところです。

いくつか新動作も入れましたが、まだまだ荒削りな感じ…。気分は第5回ROBO-ONE前とか第8回ROBO-ONE前

(直前まで動作組み込んでました)に近かったりします。うぐうぐ。

とは言っても、今後のための研究ネタ仕込みは予定分入りましたので、実戦でのデータ収集に努めつつの、 全開で行こうと思います。う、そのためには予選を通らないと。デモは、今回はAUTOじゃなくて、 プロボ操作でやろうと思っています。何しようかな。何か楽しいことをしよう。

追記その1:外が明るくなってきました。電源電圧検出が変になって悩み中です。うーん、アルインコからはちゃんと7.4Vになるのに、 SIPHA COREが6V以下を検出してしまい、自動パワーダウン処理(リポ安全管理のために入れている処理)が実行されてしまいます。 現在、原因調査中。うーん。

追記その2:鳥がさえずり出しました。原因判明!動作テスト用の電源供給ケーブルに問題がありました。 ケーブルを触っていったら、暖かくなっている場所がありました。このあたりが断線しかけ等の原因で抵抗値があがっているとみてよさそうです。 コネクタ近辺を切ってハンダづけしなおしたらOK!SIPHA CORE側じゃなくてよかったです。 ちょっと休憩。えっと、どこまでやってたっけ?

兎姉さまよりDVD到着〜。観たいけどガマンガマン |

ROBO-ONE 9th & J-Class 6thのDVD

届きました。兎姉さま、いつも早い対応ありがとうございます〜。むむむ、なにやら茶色の便箋らしき紙が。も、もしや…

と思って読んだら「秘伝の書」でした。なるほど。でも鑑賞は、ロボットバトルが終わるまでガマンガマン。

映像ネタで…既に、書かれているところもありますが、「高橋敏也のROBOT.TV」が、 なんと無料コンテンツになったとのこと。編集とかがメディアって感じがして、こっちも良いです。 ROBO-ONEを知らない友人とかに紹介するのにも持ってこいだと思います。 でも鑑賞は、ロボットバトルが終わるまで…。

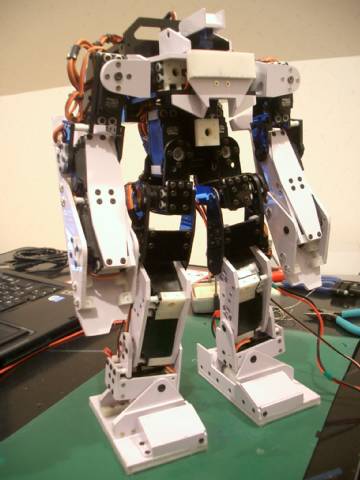

今日のARUMO-SiR

こんな感じです。何かトレーニング中?だ、大丈夫かなー。

掲示板ソフト入れ替え |

掲示板

最近、ぽちぽちと怪しげな広告書き込みが入るようになりましたので、掲示板のソフト更新とURLの変更をしました。

うーん、困るほどの量ではないですが、ちまちまと刈るのもめんどくさいですよねー。

これでちょっとは良くなるかな?

もし、書き込めないなどの不具合がありましたら、お手数ですがメールください。 よろしくお願い致します。

左ヒザサーボ断線 |

朝っぱらからピクピク

今朝も快調に早朝作業だ−、とARUMO-SiRの移動データを作っていたら、突如、崩れるように倒れてしまいました。

変だなーと思って順番に脚のサーボを触っていったら、左ヒザサーボが脱力してます。焼けたにしてはおかしいので、

曲げたり伸ばしたりしてみたらサーボがビクビクと、パワーが入ったり切れたりします。ケーブルを押したり引いたりすると、

ヒザ間接あたりのケーブルを触ったときにビクビクすることがわかり、断線と判定。

というわけで、朝からサーボ交換。気は滅入るものの、今のうちにわかってよかったということで。

電流計測 |

電流計測ハーネス

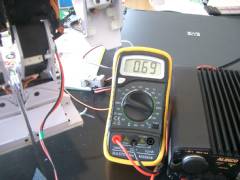

手持ちのテスタは、10AまでDC電流を測ることができるのですが、せっかくなので、これをマシーン動作時に簡単に接続できるようにハーネスを作りました。

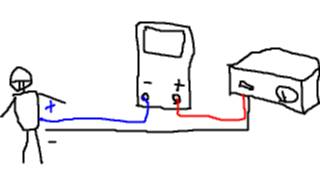

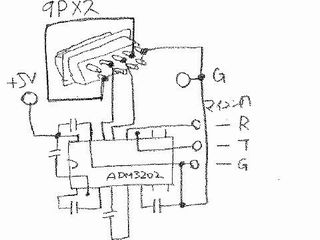

電流計は、電圧計測と違って、負荷と直列に入れますので、回路図は、こんな感じになります。

というわけでさっそく計測。7.4Vで動作させていますが、0.69Aとでてます。だいたい0.67〜0.7Aを行き来しているようです。

で、ふと思って、ARUMO-SiRを持ち上げてみました。

あれ?同じ…ホームポジションが良くでているということでしょうか。確かに、かなり真ん中に重心置いてますけど、 変だなー。…と気になって一個ずつサーボをオンオフすると、持ち上げる時に機体が傾いたことが原因のようです。 持ち運び性がイマイチなので、そのうちPSoCで電流、電圧、消費電力など、全部測れるものを作ってみたいなーと思ってます。

フレーム改良…これぐらいにしておこう |

いろいろ改良してみまました。

というわけで、昨日からついつい初めてしまったフレーム改良ですが、やっぱり時間がかかるので「次回改良時の評価ネタになる程度に」というあたりにしました。

ステップバイステップでやってきます。

|

昨日作っていた、KOのローハイトホーンをPRS-3401につけてみました。以前の実験で、 ホーン側が削れる覚悟で押し込めばはまることはわかっていたので、ぎゅーと押し込んで、 後は、M3のネジでぐいぐい押し込んでいます。 |

|

とりあえず様子見、ということで、肩のピッチ軸とロール軸に採用してみました。これで耐久性をチェックしようと思います。 (思えば、接着フレームとか、いつも肩…)やっぱローハイトはいい感じに収まります。JRさんでも出してくれないかな。 ローハイトになった分、前の樹脂ホーン(JRのスーパーホーン)より剛性が高い感じがします。 |

|

さらにPRS-3401の底カバーをリーマーでぐりぐり。 |

|

もと通りにはめると、こんな感じでモーターのお尻が見えます。ここって穴あけちゃっても大丈夫な場所なんでしょうか。 うん、きっと大丈夫…。 |

|

で、ダクト風のカバーをかぶせます。モータの位置と穴の位置がずれています…設計ミスです。適当にやったのが失敗でした。 半分以上は穴にかかっていますので、大丈夫っぽいです。さて、ここはどの部分でしょう? |

|

実はヒザ下のあたりでした。ヒザサーボ、かなり発熱しますので(以前も、一度、煙吹いてますし)、何かしら冷却対策をしたかったのですが、 まずは、穴をあけて風通りがよくしてみました。これで少しはよくなるかな?(他のトラブルが発生しないことを祈る) |

|

そして首です。このネジ(ドライバーの先端あたり)一本で固定するようにしました。 |

|

このように、後ろ側がフックになってまして、手前側のネジだけで固定できます。このフックは接着で作りました。 なかなか丈夫です。ここをあけると、プロボの受信機が出てきます。これで、ロボファイトのような、27MHz帯がいっぱいの会場でも、 すばやくバンド変更ができます。 |

さーてと、今度は、プログラム修正と動作作成に入りまーす。

なんとなく…フレーム改良開始 |

みょーにいじりたくなりまして…

いよいよ来週は「ロボットバトル in 大同工業大学」なわけですが、ここへきて、妙にフレームがいじりたくなりまして…

新しいアイデアがでちゃいまして作り始めてしまいました。時間的にやばいなーと思いつつも、ついつい。

ま、趣味ということで…(^_^;

こんな風に穴を掘って、KOのサーボホーンをはめこんで…(捨て板は、前のARUMO-SiRのあまり部品です。形に意味はありません)

ギュイーン

はい、でっぱりがなくなってつるつるのローハイトサーボホーンのできあがり!いつもながら、 なぜ、サーボホーンにこの上部のカバー状のものがついているのか不思議でしょうがないです。 フレームでかぶせて固定したっていいじゃーん…というのが今回の発動のきっかけです(なんか、自発的に実験台になっているかも)。

さらに、ねじの浅井さんでチタンネジ買っちゃったりして。いつもいつも、早い対応、ありがとうございます。昼にオーダーしたら、 次の日には到着しました。

というわけで、こうやってホームページネタを書いている現在も、PRX-1510、順調に稼動中。 といいながら、3000円もするエンドミルをさっき折りました…とほほ。目が覚めたら折れていたんで、原因わからず。変だなー。

ジェンダーチェンジャーのコネクタの向き |

ひ、ひっくり返ってる〜

秋月電子にて

ミニジェンダーチェンジャー(25Pオス−25Pオス)と

ミニジェンダーチェンジャー(9Pメス−9Pメス)

を購入したのですが、コネクターの向きがひっくり返っていることを発見。がーん。

左の写真と右の写真は、それぞれコネクタの両サイドから撮影したものです。おむすびの向きが違うのがわかると思います。

ジェンダーチェンジャー、デザインウェーブとトラ技のおまけボードを接続しようと思って初めて購入したのですが、 これだと思っていた向きと逆になってしまう…。ま、いっか。

テスタ・新調

で、一緒に購入したのが

ポケット・デジタルマルチメータ P−16

です。テスタは「持ち運び用の小さいもの」と「電流も測れる大きいもの」を持っているのですが、

小さい方のテスタが最近調子悪く、いつもピーガーピーガーと鳴るようになってしまいまして新調しました。

サイズ比較用にCFカードと一緒に撮影してみました。 ケーブルも収納式でコンパクトでいいんですけど、このロゴはちょっと…。

Dサブコネクタ用シェルに入るレベルコンバータ |

RS232Cレベルコンバータ

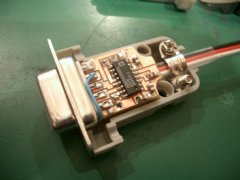

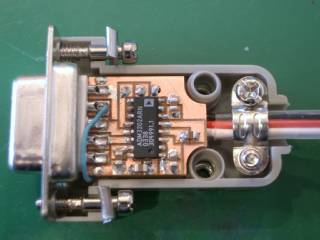

前々から実験用に欲しかった、RS232Cのレベルコンバータを作りました。目標は「9PのDサブコネクタ用シェルに入るサイズ」です。

Dサブのシェルから、電源ケーブルと、TX、RXだけが外に出ているという、シンプルな外観のものです。

AKI-H8/3694等のマイコンボードは、だいたいの場合、パソコン等とシリアル通信できるように、レベルコンバータのICを搭載しています。 マイコンから出力(または入力)されている信号は、0−5Vなんですが、このICによってRS232Cのレベル(±12V)に変換しています。 ところが、マイコンボードの端子によってはレベルコンバータが実装されていなかったり、PICやPSoC等でマイコンボードを自作する場合、 必ずしもレベルコンバータを載せるとは限らないです。そんな時、シリアルポートにこのケーブルを経由してマイコンに接続すればOK!というものです。

これでPSocや、レベルコンバータの実装されていない2つめのシリアル通信端子とかを使ったテストが、気軽にできるようになります。 チップは、以前、秋月電子で購入しておいた、ADM3202です。 これは、1.27mmピッチのもので、ユニバーサル基板でハンダづけする気にはなれないのですが、やはりサイズが魅力的です。 というか、Dサブコネクタの中に入れようと思うと、これじゃないと入りそうもありません。 というわけで、今回は基板を起こすことにしました。

初めての基板作り

実は、今まで基板を作ったことがありません。もちろん、ユニバーサル基板に電線引き回して作ったことはありますが、

プリント基板は初めてです。せっかくPRX-1510がありますので、

ASURADAさんや

ケンヂさんにならってCNCで作ることにしました。

今回は、すべて表面実装部品で実装しますので、まずはADM3202のマニュアルについているサンプル回路を参考に、 部品レイアウトを決めます。これぐらいの回路でしたら、EAGLEとか使わなくても大丈夫です。 手書きで何度か書いていればなんとなくレイアウトができてきます。シェル内に入れるということで、 シェル内部の形状を意識して、DSUB9ピンのコネクタに直付けするように設計しました。 表面実装部品ばかりですので、上から見た図を描けばいいわけで、結構、簡単です。

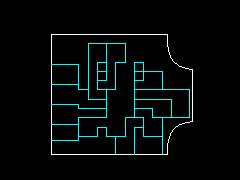

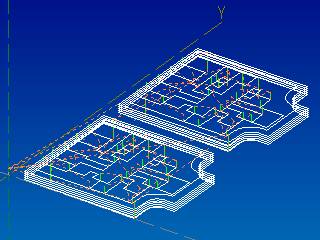

続いてこれをCADに起こします。やはりここは「簡単&直感操作」のSakraCadです。 これでまず切りだす物を描きます。描くものは「穴」、「パターン」、「外形」で、これをまずは全部描いておき、 それを先の3つに、DXFファイルで分けます。これは、CNCで削るときに「まずはドリルで穴あけ、そして基板加工カッターで銅箔を切りこみ、 最後にエンドミルで基板外形を切りだし」するためです。パターンは、カッターで切るラインを描きます。

というわけで、DXFファイルからG-Codeを作ります。G-Codeを作るにはJMM-TOOLを使っています。 このツール、言わずと知れたJinSatoさん製のツールです。 こまこまとバグがあったりしますが、板物切るにはいい感じです。これでちょいちょいと指定するとG-Codeを作成することができます。 このJMM-TOOL、板物に特化したツールでして、この指定をするのにも、ものの数分で設定完了できます。下の絵は、パターンをカットする時のデータです。

こんな感じで、「穴あけ用」、「パターンカット用」、「基板切りだし用」の3つのG-Codeを作ります。 G-Codeはテキストファイルですので、最後にエディタで全部まとめて、位置がずれていないか確認します。 で、NCVCという、 G-Codeをエミュレートするソフトにてツールパスの確認をします。ここでまとめたコードは、実際には使いません。 ドリル、カッター、エンドミルと刃先を取り替えるため、最初に作ったG-Codeファイルを別々に実行します。 下の実行結果では、2枚作るように指定しています。

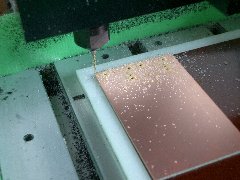

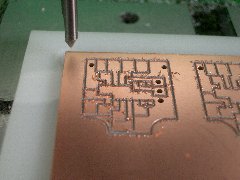

それではいよいよ基板の作成。生基板は、近所のパーツ屋で切り売りしていたのを買ってきました。 今回、ドリルをCNCで使いますので、穴を貫通させるために捨て板(水平を出すためにつけてある捨て板の上に)を貼りました。 厳密には、ここでもう一度面出しをするべきですけど、ノギスで測ってみたら、まあまあ均一だったのでそのままです。 本当は、銅箔を削るので、厳密にやっておいた方がいいとは思います。

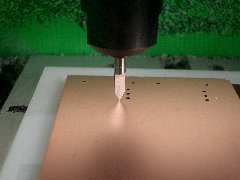

では、CNCにドリルの刃(1mmを使いましたが、0.9mmぐらいがちょうどいいかも)をつけます。今回、Z軸の位置あわせは、ASURADAさんのやり方にならって、 ドリルを取り付けるところ(スピンドル)を緩めた状態で材料の上までZ軸を降ろし、そこで固定しました。 よって、Z軸オフセットは0です。この時、X=0、Y=0の位置でこれを行うより、ちょっと動かした場所でやった方がいいです (多少は基板に傷がつきますので、気になる場合は不要な部分でやります)。 これはZ軸を合わせるための1つの方法ですので、それぞれのやり方でやっていただければOKです。

というのも、PRX-1510(QUATTRO-1)は、安全対策で、X軸かY軸を初めて動かしたときにスピンドルモータがONになるようなっています。 そのため、X=0、Y=0の位置から動作を開始すると、最初のX軸Y軸移動時にスピンドルモータが回り始めることになり、 移動距離によってはモータが十分な速度に達しないことがあり、ドリル刃やCNCを痛める可能性があるからです。 原点からずれたところをスタートにすると、まずZ軸が持ち上がり、まずはX=0、Y=0に移動することになるので、 その間にモータ速度が上がってくれます。

|

あとはG-Codeを実行して、さくっと穴あけ完了です。 |

|

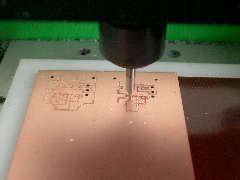

続いて、刃を「基板加工カッター」に替えます。一旦、Z軸を持ち上げ、ドリル刃をつけるときと同じようにZ軸オフセット0の状態で取り付けます。 ドリル刃と違って、先端がすごくとがっているので、ちょっと緊張します。 |

|

というわけで、「パターンカット用」のG-Codeを実行中。うーん、ちょっと浅いかな?切りこみ量は0.1mmです。 |

|

数分で完了です。切削速度は、やや遅めのF150(150mm/min)でやりましたが、それでもはやーい。 結果のほうですが、うーん、表面にパターンは切りこまれていますが、まだつながっているような感じです。 しょうがないので、0.15mmまで切りこんでみることにします。 |

|

ん?ちょっとZ軸設定、とちったかな?思ったより削りこんでしまったような気がします。 なんかバリとか出ていますし。でも、パターンはちゃんと彫れているようですので、良しとします。 で、あとはエンドミルに取り替えて、「基板切りだし用」のG-Codeを実行させればできあがりです。 |

|

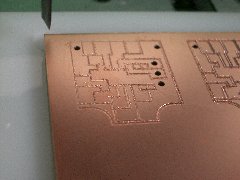

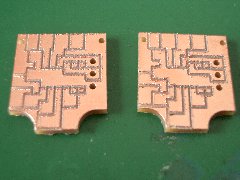

できあがったものを見ると、やっぱりバリが多いような気がします。カッターでせこせこやろうと思ったのですが、 大まかなところをカッターで修正して、後は「ステンレス流し用研磨スポンジ」で一気にこすってみました。 |

|

ピカピカでそれっぽくなりました。よかったよかった。切りあがり直後を見た時は、どうなるかと思いました。

でも、ちょっとこすりすぎたかな。隅っこの銅箔が無くなってしまいました。まあ大丈夫です。

切り込んだ溝の幅を測ってみると、0.35mmあります。うーん、こんなもんかな?(やっぱりZ軸の調整、

とちったかな?) 次に作るときは、0.12mmとか試してみようと思います。でも、あんまりパターン間が狭いと、ハンダ付け難しくなりますよね。 溝が0.2mmぐらいになるといいなー。 |

|

あとは、脱脂(アルコールとか、パーツクリーナーで軽く拭きます)をしてフラックスを塗れば完成です。 このフラックス、ハケが内蔵されていました。知らなくて、ハケを100円ショップで買ってきてしまったのですが、 どうしよう? |

部品の実装

あとは表面実装部品をちまちまとハンダ付けしていけばできあがりです。ユニバーサル基板で電線をひっぱわり回すのと違って、

気が楽です。表面実装部品をハンダ付けするコツ…と語れるほど上手では無いですけど、まずは「細いハンダを使う」ことだと思います。

今回は、0.6mmのハンダを使ってます。部品が小さいので、すぐにハンダが流れて多すぎ〜な状態でついてしまうんですよね。

当然、たくさんハンダが流れると、短絡させてしまう率も上がります。ここは必要最小限になるよう、ちまっ、ちまっとハンダ付けします。

|

まずは、ICからハンダ付けします。なんとなく、これかなー、ということで。穴があって固定できるわけではないので、 クリップで固定してハンダ付けします。この時点で、ハンダ付けする部分(ランドって言うんですか?)がギリギリサイズなことに気づきました。 もうちょっと大きくしておけば良かったかなー。 |

|

で、今回の場合、IC以外の部品はコンデンサだけですので、これもハンダを流しすぎないように気をつけながら、 ハンダ付けします。 |

|

部品が全部ついたら、コネクタにハンダ付けします。今回の目的は、シェルに入れることですのでサイズもギリギリです。 そんなわけで、現物に合わせてハンダ付けします。ちょっとコネクタの隙間の方がせまいので、ペンチで広げて押し込みました。 |

|

あとは、4番ピン−6番ピンの短絡線を這わせて…これもシェルを閉じるときに邪魔になら無いように取りまわします。 |

|

今度は、シェルから取り外して、ケーブルをハンダ付けします。ケーブルは、サーボ用のものを流用しています。 電源用に「+5V」、「グランド」、通信用に「Tx」、「Rx」、「グランド」を引き出しました。 ほんとは色分けしたいので、別の色の物がいいのですが、どっかで売ってるかな?今度、東京出張した時に(なぜか最近、あまり無いですけど)、 オヤイデ電気に寄ってみよう。 |

|

シェルに納めると、こんな感じです。おー、すごいいい感じですね! |

|

で、完成〜!汎用性を高めるために、ピンコネクタはすべて1Pにしました。 |

で、実は、この基板、1枚目はうまく動作しなくて、結局、2枚目でちゃんとできました。多分なんですが…ICの裏側にハンダがまわってしまい、 どっか短絡しているみたいです。そんなわけで、今回、ICの脚は、1.27mmの正方形のパターンにしたんですが、もうちょっと長方形にした方がよさそうです。 まだレベルコンバータが余っているので、このあたり修正して、もう一個作ってみようかな(何個も作ってどーする?)

後はやっぱり、細いハンダに細いハンダゴテで、「ささっとハンダ付けを終わらせる」のがコツっぽいです。端子が小さいだけに、 ハンダが溶け始めると、一気に流れていきます。そんな時、ハンダが細ければ止めれるのですが、 ハンダが太いと「あ、あ〜」と言っている間にこんもりとしてしまいます。

追記(2006/04/06):ASURADAさんが、 ご自身でやられているやり方を照会してくださっています。 「あ〜、なるほど」と思ったのは、パターンカットをNCVCのDXF読み込み機能で作るところです。 確かに、CADで書いたラインがそのままツールパスですから、あれこれできるツールで操作するより簡単です。 次回作るときは、NCVCでG-Code生成を試してみようと思います。あと…1mmのドリルは確かにエンドミルでよかったですね。 うーん、1mmのドリルを買うお金があったら、他のサイズのドリルを買っておけばよかったー。

初めての基板作成…ようやく動作確認完了 |

ようやくエコーバックテスト完了

そういえば、何を作っているのか、はっきりと説明していませんでした。作っているのはレベルコンバータです。

RS232Cの信号を入れると、5Vレベル(いわゆるCMOSレベルってやつです)に変換し、逆に、5V出力をRS232Cのレベルに変換するというものです。

これをぜひとも、「DSUB9Pのシェルに入れたい〜」ということで、開発スタートしました。

「人間、痛い目にあわないとわからない」とも言いますけど…

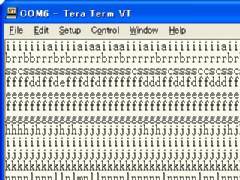

そしたら、あっさりと動作してしまいましたー。ひゅぅぅぅぅ。やっぱりコツは、「なるべくハンダを少なく使う」ことのようです。 テスト方法ですが、写真のように(って全然、わかりませんねー)、コンバータのTXとRXを短絡した状態でパソコンのRS-232Cのポートに接続します。 で、TeraTermから文字入力します。するとそのままエコーバックして文字が表示されるはずであると。

最初、どうやってテストしたものだろう?と思ったんですが、動作チェックはこれでよさそうです(どうせ、TXとRXしかつながってませんし)。

ついでに、PSoCに接続。ほら、ループバックじゃつまんないじゃないですかー。H8/3664とかに接続しようかとも思ったんですが、 考えてみたら、レベルコンバータを搭載したボードばかりで、すぐに動かせるボードの中にちょうどいいのがこれしかありませんでした。 「PSoC」と「シリアル通信」でぐぐってみたら、以前より、ちょっと情報増えているかな?

うーん、なんか化ける。微妙にボーレートがあっていないのか、PSoC側のプログラムがおかしいのか…。UARTを使って適当に組んだので、 もうちょっとPSoC側で勉強必要そうです。ま、何はともあれ、レベルコンバータとしては動いていそうです。 それにしても、相変わらず、PSoC、EVALボードにみの虫クリップでがんばってますが、どうも「見るからに実験!」という感じがして好きなんです。(^_^; そろそろまともなテスト基板を作ろうと思います。

見てください、この収まりのよさ!初めてにしては上出来…かな。後で、基板作成手順、まとめてアップします。

初めての基板作成…続き |

なかなかうまくいきませんなー

昨日は花見に行ってきました。天気も良かったのですが、今日は一時、台風みたいな天気でした。

さてさて、先日作った基板

にやっと部品を実装しました。なかなか難しいですが、細いハンダを使うとうまくいく感じです。

で、さっそくシリアルアダプタに接続してテストしてみたんですが…。さくっとはいかないもんですねー。

テストは、単純に、TXとRXを短絡しているだけです。パソコン側で適当なボーレートでつなぐと、入力した文字がエコーバックしてくるハズなんですが…。 もうちょっとがんばってみます。