| ��A���B�Q�O�O�R���I���ł��ˁ`�B |

�Q�O�O�R�N�����悢��I���ł��ˁ`�B�݂Ȃ���A���������߂����ł����H���ASISO�́A�o������A���Ă������̂́A�Ȃ̃p�\�R�����N���b�V�����Ă����̂ŁA�ʂ̌Â��p�\�R������������o���Ă��ăZ�b�g�A�b�v���Ă�����ŁA�S�R�A�i��ł��܂���B�ł��A���̌Â��p�\�R���Ɂu�p�������|�[�g�v�����Ă���̂����܂����B�ɂ��B���N�́u�b�o�k�c�Ƃ��Ƀ`�������W���悤�v�ȁ`��Ďv���Ă܂��B

�Q�O�O�R�N�A�u��������̂��������ō�����s���{�b�g�v���R���Z�v�g�ɁASISO JUNK STUDIO�����J�n�A�V���~���s���{�b�gG-Tune�ɂđ�S��ROBO-ONE�G���g���A�Ƃ肠�����\�I�����i�j�B���낢��ȕ��ƒm�荇���A���낢�닳���Ă��������A�Ȃ�Ƃ��i��ł��������ł��B�{���ɁA�݂Ȃ���A���낢�날�肪�Ƃ��������܂����B���N����낵�����肢�������܂��B

����ł͗ǂ����N���I

| ���萻�X���X�g�x�A�����O�Ń��[���������_�I�c�ǂ����ȁH |

�r�⍘�̃��[���i�Ђ˂�����ɉ�镔���j��P���ɃT�[�{�����ō\������ƁA���x�I�ɏ[���łȂ��A�T�[�{�z�[���݂̂ɗ͂��������Ă�������ƌŒ�ł��Ȃ�������A�ň��A�T�[�{�z�[�����܂ꂽ�肷��g���u��������Ǝv���܂��B���炩�ɓ������ǂ�������Œ���Ă����̂��A���{�b�g����̓���Ƃ���ł��ˁ`�B�P�̕��@�Ƃ��ẮA�T�[�{�z�[�����̂��̂̋��x��������邽�߂ɋ����̃T�[�{�z�[���ɕς�����@�A���ƁA���肩��x���邽�߂ɁA�u�X���X�g�x�A�����O�v���g������u�Ƌ�p�̃X�x���ށv���g�����@������Ǝv���܂��B

���́A��G-Tune�ɂ͂ɂ̓��[���炵�����̂����݂��܂���B������܂��P�̈��������@�ł��B�������A�V�}�V���ł́A�͂̂����郈�[��������܂��̂ŁA������ƐV�����A�C�f�A�Ƀ`�������W���Ă݂܂����B

�ŁA�X���X�g�x�A�����O�A������ƒ��ׂĂ݂���ł����A�݂Ȃ���A�ǂ�Ȃ��̂��g���Ă����ł��傤���H�S�R�A�������܂���ł����B�^�~���̃��W�R���p�[�c�łP����܂������A�g���ɂ̓T�C�Y�����܂����Ȋ����ł��B�܂��A�l�i�A�d�������\�Ȃ��̂ł��B���[�ށA���܂�܂����B�����̂́A���Ƃ��ƃp���[�̖����T�[�{����ł��̂ŁA����ς��R�Ƃ��l����ƁA���ЂƂ��x�A�����O��������ȁ`���Ďv����ł����A�傫�ȃX���X�g�x�A�����O�Ȃ�āA�����Ă������������ł���ˁ`�i�����Ɓj�B�Ƃ����킯�ŁA�����͋ɏ������\�Z�ŃA�C�f�A������SISO-LAB�A�ЂƍH�v����Ĉ����d�グ�����Ǝv���܂��B

|

������y�Ɏ���ł��邩�ȁH 3mm�̋ʂ��g�����Ƃ�O��Ƃ��āi6mm��BB�e�Ȃ�Ă̂�����������ł����j�c���[���Ƃ������̂͑�ςȂ̂ŁA2mm��ABS��3mm���傢�̌����������A�����ɋʂ����܂��B�܂��ʂ��]����Ȃ�������Ƃ����ϓ_����A�Б��݂̂Ɍ��������A�����Б��͕��ʂɒ��ڋʂĂ�悤�ɂ��܂��B�O���X�́A3mm�̌��̒��ɂ����Ղ�Ƃ���Ă��A�O���X������邱�Ƃ͖����ł��傤���A�g�ݗ��Ă̂Ƃ��O���X�ŋʂ��������Ă��Ă����n�Y�Ȃ̂ŁA�ȒP�ɂȂ�܂��B�ϋv���ɓ���肻���ł����A����Ȃɏd�����{�b�g�ł�����܂��A�ǂ����z�r�[�ł悭�o�������̂ł� | |

|

���ޗ� �g���ޗ��͂���Ȋ����ł��B�����G-Tune�̍������ŁA�㔼�g�̘r�u���b�N�ƍ����������镔���ł��B12/22�ɃA�b�v�����ʐ^�̉��̕����ɂ�����܂��B ���ꂼ���ABS�̌��݂́A������u3mm�v�A�u2mm�v�A�u3mm�v�ɂȂ�܂��B�^���̕��i�ɂ́A���͂�3.2mm�̌��i�����x�X�g���́A���͒m��Ȃ��ł��j��24�J���Ă��܂����A�����ɃO���X�ƍ|�������܂��B���ۂɂ�12����Ă݂܂��B�܂��y�ʉ��ƌ�ō|���𑫂������Ȃ����Ƃ��ɂ����ɓ�����悤�Ɍ��������Ă����܂����B���\�A�K���ɍ���Ă��܂����A���ۂɂ��݂��̕��i���ڐG���镔���͍|���ł�����A�D���Ȍ`�łn�j�i���̃��C�A�E�g���~�łȂ��Ă��悢�Ǝv���j�ł��B | |

|

���|���ێ��䑤�̑g�ݗ��� ���̕��i�̏�ɍ|�����ڂ��܂��B�܂�A�����瑤�ŁA�|�����������������ɓ]����Ȃ��悤�Ɏx�����邱�ƂɂȂ�܂��B | |

|

���O���X�̓h�z �ł��A���ʂŔ����Ă܂��̂ŁA���{�b�g�Ƃ��ɂ͎g���Ղ��Ǝv���܂��B | |

|

���|���̑}�� ��ł炷�Ƃ����A�O���X�ō|�������̃p�[�c�ɂ��܂���ɂ������Ă����̂ŁA���\�y�`���ł��B | |

|

���ł������� �����͉��H����@�B�������̂ŁA����Ă��܂��ǁA�����悤�ɂ��ċ����ō������A�������đϋv��������A�����Ɨǂ����̂������ł͂Ȃ����Ǝv���܂��B�Ȃ�Ƃ����Ă��T�C�Y��C�A�E�g�����R�Ȃ̂������ł��ˁI���f���Ƃ��ʼn��H����Ă�����Ƃ���������A�u�x�A�����O���g�ݍ��܂ꂽ�t���[���v�Ƃ��A���낢��ł����Ȃ��ł��傤���H �ϋv���ł����AABS�{�|���ł�����A������ƐS�z�ȋC�����܂��B���ꂩ�炵�炭�g���Ă݂āA�`�F�b�N���悤�Ǝv���܂��B�����V�������Ƃ��킩��܂�����A�܂��A�b�v���܂��B | |

| �i����낵���Ȃ��Ă��܂�������ł��B |

����`�A����ƏT���B���T�͏o�����Ȃ���ŖZ������������A���̂R�A�x�I��邼�`���Ďv���Ă܂����祥��{�X����̗₽���w������������A�����ł����B�܂��o���ł������B���A�������Ηj������H�Ηj�����Ċ����ł���ˁH�����ł��ˁB�����ł���ˁ`�B�����B�ň�T�Ԃ��炢�ł����B�Ђ傧���������B

���T�̐i��

���T�̐i��

�Ƃ肠�����[���Ȑv�~�X�̍Đv�A�y�ѕ��i�̍�蒼���͏I���܂����B��ł��A�ēx�g�ݗ��ĂĂ݂�Ƃ���ς��肪�����āA����Ƃ̎v���ŁA�㔼�g�������Ƒg�݂�����܂�����`��i�G���g���[�̎ʐ^�́A���͏�ɂ̂��Ă��邾���ł����j�B����[�A����Ă݂���A���@�͍���Ȃ����A�l�W�͊����Ђǂ��Ă����Ȃ����A����Ȃ킯�łQ�x�قǍ�蒼�������i���������肵�āB�Ȃ��Ȃ���ςł����B

�r�X�����߂�����Ƃ����̂͑厖�ł��B�r�X�͂���Ă��A�h���C�o�ʼnȂ��̂ł͑g�ݗ��Ă��܂���B

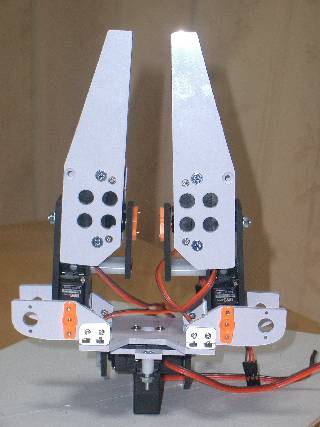

���̎ʐ^���㔼�g�̋L�O�B�e�ł��B�Ȃ̃I�u�W�F�݂��������ˁ`�B����͔w�������猩���Ƃ���ł��B�Ȃ�̂�������ł��ˁ`�B�o������A���Ă�����}���őg�ݗ��ĂāA�S�g�̏ڍʐ^�ڂ��܂�����ˁB����������Ƃ��҂����B(@_@)

ROBO-ONE�G���g��

�G���g���[�A���ߐ�ꂽ�����ť�����Ă݂�ƁA���A����������B�����A����͍s�������Ȃ�����BJinSato����A���ÂЂ���܂ŃG���g���[����Ă�����ł͂Ȃ��ł����B�E�B�A�[�h�V�Q���āA�ǂ�Ȃ�ł��傤�H�H�H�߂�����y���݂ł��B�R���~�Ƃ̂��Ƃł��B���Ȃ݂ɁA�����́u�W���~�v�̗\��ł��B�������A�v�Z���@�͑O��Ɠ������A�v���|����{�́A�[�d��܂Ŋ܂߂Ăł��B�X�P�W���[���I�ɁA�ǂ�ǂ�w���B�Ƃ����܂����A���o���Ƃ����܂����A��]�I�ɂȂ��Ă��Ă���悤�ȋC�����܂����A�u�܂��[���ł͂Ȃ��v�킯�ł��āA�Ō�̍Ō�܂ŁA�m���ɍ�Ƃ����Ȃ��Ă������Ǝv���܂��B

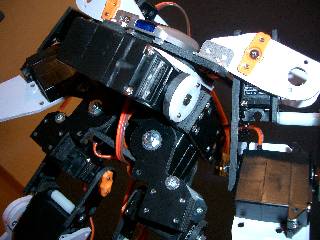

�����͎��Ԃ������̂ŁA�g�ݗ��Ē��̎ʐ^�B�肾���ɂȂ��Ă��܂��܂������A�����������������A����̍H�v�|�C���g�ł���A���萻�X���X�g�x�A�����O�ɂ��ăA�b�v���悤�Ǝv���Ă��܂��B���y���݂ɁI

| �M�r�X�̃X�X�� |

�M�r�X���Ă��܂�����Əo������������A�ƂĂ��������傢����ł����A���̃T�����������܂��@��̂�������S�O���Ă�������������Ǝv���܂��B����A���Ƃ��������ň��肵�Č@��܂����̂ŁA�������Љ�܂��B�����A�����Ƃ��������������m�̕�����������Ⴂ�܂�����A���Ћ����Ă�������m(_ _)m

�M�r�X���g���ƁA�o�����肪�����Ȃ�ȊO�ɁA���b�V�����K�v�Ȃ��Ȃ�Ƃ����̂ƁA���ƁAABS���̍ޗ��ɂ������Ă���ʐς��傫���Ȃ��āA���낢�낢�����Ƃ�����C�����܂��̂ŁA���Ѓg���C���Ă݂Ă��������B

SISO���̂��� |

�l�R�ȏ�̃T�C�Y�Ȃ�A�ߏ��̃z�[���Z���^�[�ł��M�̕��������H������Ă����ł����A�l�Q�ƂȂ�ƌ����ĂȂ��ł��B�������P�T�O�O�~���炢�͂����悤�ȁB����Ȃ킯�ŁA�����ł́A�h�����Ō���������Ƃ��ɐ[��������H����g���ĎM�̌�������Ă��܂��B�z�[���Z���^�[�łR�O�O�~���炢�ł��B2mm�̏ꍇ��4mm�̃h�����A3mm�̏ꍇ��6mm�̃h�������g�p���܂��B |

|

����Ȋ����ŁA���炩���ߊ�̎M��������Ă����܂��B�ŏ��̊�M���͂ǂ�����č�邩�H����́A����������Ƃ����邵���Ȃ��悤�ł��B�ŁA���C�ɓ���̌����ł����炻�����Ƃ��Ďg���܂��傤�B ���Ȃ݂ɏオ2mm�p�A����3mm�p�ł��B |

|

�܂��̓h�����Ɋ�M�������Ă����ĥ�� |

|

�҂����Ɖ����t���銴���̂Ƃ���܂Ői�߂܂��B���̍H��A�Ȃ����m��܂��A�Ђ˂�ƃh�����̐n�ɂ��킹�đO�サ�Ă���܂��̂ŁA����ł��킶����ƒ������܂��B |

|

����ł͖{�ԁB����Ȃӂ��ɂ`�a�r���h�����ɂ��肮�艟���t���܂��B�ʐ^�ł̓h�������~�܂��Ă���悤�Ɍ����܂����A���ۂ͉���Ă��܂��B�i����A���m�ɂ͎B�e�̂��߂Ɏ~�܂��Ă��܂��j |

|

�͂��A�ł�������ł��B����Ȋ����Ō��������܂��B���̂��ƁA�H������炵�Ă`�a�r�̍��J�X�����|�����܂��B�H��g�́A�h�����n�ɂ����ĂЂ˂邾���ł��点�܂��̂ŁA���Ƃ��傢���傢�ł��B |

| �ԗ��X�ȉ��H���s�k |

�{���͏o�悩��̍X�V�ł��B���ԍ��d���̂��߁A���݁A�x�����ԂŒ���t�]�ł��BROBO-ONE�G���g���A����Ă��܂����B����`�A�悩�����悩�����B����͇��Q�U�ł��B�O�Q�W�������̂łQ�O�i�B���₢��A�S�R�W�Ȃ��ł��ˁB�u���ʂ̉�Ј��v����̎��ł��B������Ƃ��Ăт��������ł��傤���H�����z�[���y�[�W�q�����Ă��܂����A�Ȃ������ƂĂ��y�������ͥ���B����ȕ��͂����������ł��B�Ƃ����킯�ŁA�Y��Ȃ������ɍ�ƃ����ł��B

�܂��܂��ԗ��X���s�k

�܁`�}�����őg�ݗ��Ă��VG-Tune�Ȃ�ł����A���H���A���낢�딽�ȓ_�Ƃ�����܂����̂Őԗ��X�ɍڂ��Ă��܂��܂��B�ȂɂԂ�A�܂��܂����s���ł��āA���낢�날��܂���`�B

- ���傤���Ȃ��h�����ł̌������~�X

�T�[�{�P�[�X�Ƀh�����Ō��������悤�Ƃ����Ƃ��A�����炪����Ă�������Ƃ����n���i�܂Ȃ��āA�u�����A�������`�d���ȁ`�v�Ǝv���Ă�����A���́A�h������P�ɋt��]�����Ă��邾���ł����B���`�A����[���ȁB - �T�[�{�P�[�X�ւ̌������͓������

����A�T�[�{���t���[���̈ꕔ�Ƃ��Ďg�p����v�ɂ������߁AS03T�̃T�[�{�P�[�X�����K���K�������Ă�����ł����A�T�[�{�P�[�X�������ɕU�^�Ȃ��Ƃ������āA�ق�ƁA���ʒu�����܂�܂���ł����B�ꉞ�A�A�e�݂����Ȃ��̂�����Ă݂���ł����A���ꎩ�g�����܂��T�[�{�ɌŒ�ł����A�S�R�_���ł����B�Â������ł��B�Ƃ����킯�ŁA�V�����Ă��l�����ł��B - �T�[�{�P�[�X���W�ւ̔��Ύ����t��

����A�T�[�{�P�[�X�ɒ��ڔ��Ύ������Ă݂���ł����A���̂Ƃ��AS03T��2.6mm�̌���������3mm�̃r�X��ʂ��悤�ɂ��܂����B��������ƃr�X������Ƃ��Ƀ^�b�v����āu���b�N�i�b�g���ʂƂ����܂��Ă�������Œ�v�̗\�肾������ł�����������Ɋ���܂����B�s�K�Ȃ��ƂɁA���ꂽ���ƂɋC�Â�����Ƃ�i�߂Ă��܂��A���ʁA�قƂ�ǂ̃P�[�X�������Ă��܂��܂����B�����́A3mm�̌������ɂ��邩�A2.5mm�̌��������Ă��炿���ƃ^�b�s���O���Ă���i�߂�ׂ��ł����BMICRO MG�̕��͌��\�������������܂����B - �T�[�{�P�[�X�̃~�~���~�X��܂���

�T�[�{�̃~�~�����̂Ƀv�����f�����H�p�̃j�b�p���g������ł����A���s���ă~�~�̕t�����̖ʂ̈ꕔ�܂Ŋ��Ƃ��Ă��܂�����A�ň��̏ꍇ�A�P�[�X�������Ă��܂��܂����B�ŏ��A���܂�l�����ɂς��ς��u���`�A�����C���������v�Ƃ���Ă��܂����̂��s���ł����ƃJ�b�g���̓������l���Đ�ׂ��ł����B���͂������A�M�A������Ă���̂��O���猩���܂��B - �T�[�{�Ƀr�X������Ƃ��ɂ͒��̃��C�A�E�g�ɋC�����悤

���āA������܂��Ȃ�ł����A�ꕔ�A�v���~�X�ŁA�r�X�~�߂�����z�[�����������Ȃ��Ȃ��Ă��܂��܂����B�P�[�X�ƃM�A���Œ肵�Ă��܂��܂����B�ƂقفB���R�A�M�A�͌����ł��B - S03T�̃l�[���v���[�g�͂����̃X�e�b�J�[���Ǝv���Č��������Ă݂���A�Ȃ��ꂿ�Ⴂ�܂��āA�悭�݂���A���~�ł����B���̏ꍇ�A�������Ă��猊�������ׂ��ł����B

���ꂩ��ǂ�����H

�`�a�r�ɂ˂���͌��\�C�P�����Ȃ̂ŁA���̂܂܍s�����Ǝv���܂��B���ۂɓ������Ƃǂꂭ�炢�����ǂ����͂킩��Ȃ��̂ŁA����A�������Ă������ŋC�Â������Ƃ�����A�܂����܂��B�Ȃ��Ȃ���������~�܂�܂��B���ނ��ށB�y�ʉ��ƍH���Z�k�ň�ΓB

�T�[�{�P�[�X�ւ̌������́A���������l���邱�Ƃɂ��܂��B

��́A�v�~�X�ŕ��i��蒼�������ӏ����B���A�㔼�g������ł��B�ʐ^�ł͂Ȃ�Ƃ��������Ă��܂����A���Ȃ薳������������A�i�b�g���܂킹�Ȃ�������B����������ɒv���I�\�����ׂ�����̂ŁA�����̍\���l�������������ł��B��͓d���n�A�v���O�������ĂƂ���ŁA�����A�Ԃɍ����̂��ȁ`�B�ł��A�O����X�P�W���[���͗]�T������C�����܂��B

������LED���t���ʒu�̌������B���ꂪ�����㕔�ɂ���ƁA�ǂ�����Ɍ����Đl�^�Ɍ����Ă��܂��̂ť��LED�̏ꏊ��ς��邩�A����̃J���[��ς��邩���Ȃ��B�J�b�e�B���O�V�[�g�����܂��\��ƁA���\�C���[�W����邩������܂���B����LED�A���́A����J�[�p�i�́u�L�[���C�g�v�ł��B�{���L�[���Ђ�����Ƃ�����o�����ē��ڂ��Ă��܂��BKen�iK's Lab�j���J�[�p�i�ŊO������Ă���̂����Ċ������܂��āA���������ɍs���Ă�������ł��āB�d�r�����Ō���܂��̂ŁA�o�b�e���ւ̕��S�������A���������B

�Ō�ɁA�����܂ŏ����Ă��āA���Α������t���̂��߂Ɋ��ꂽS03T�̗��W�A�����A�C�f�A�v�����܂����B����`�A������߂��ɍl���Â���ׂ��ł��B���������l�����ė͂����Ƃ��ɁA�u�ۂ��v���ƂłĂ������ł��iSISO�̏ꍇ�j�B�ƁA�O�u����u���قǂ̂���ł��Ȃ���ł����AS03T�A���ɂ��Ȃ�]�T������̂ŁA��������ABS��ڒ����Ă��܂����Ǝv���܂��B����Ȃ犄�ꂽ�⋭�ɂ��Ȃ�܂����A��A���Œ�p�̃r�X���P�[�X�O�Ɍ��\��яo���Ă�����ł����A����̒������킹�ɂ��Ȃ��Ĉ�Γi�{���Q�x�ځj�B����Ă��Ȃ��P�[�X���]�ʐ�̏�ŁA�����悤�ɉ��H���悤�Ǝv���܂��B

���`�A�����A����G-Tune����肽����`�B

| �Ƃ肠�����ʐ^�B�e���Ă݂܂����B |

�Ƃ肠�������g��

�ǂ��ǂ��B�Ƃ肠����ROBO-ONE�G���g���[�A�\�����݂܂����B���́A��������܂��o���������肵�܂���ŁA����ŋ}�s�b�`�ʼn��g�݂��܂����B���Ⴖ��`��B�V�^G-Tune�́A����Ȋ����ł��B

���[��A�Ȃʐ^�Ŏ��Ɛl�^�݂����ł����ǁA�f�U�C���͊�{�I�ɑ�S����o��@�̃R���Z�v�g�������p���ł��܂��B�Ă����LED���ڂ����̂������Ȃ��̂����Ȃ��B�ǂ�ȕ��ɃT�[�{���C�A�E�g���Ă邩�킩��₷���悤�ɁA��납������̎ʐ^���ڂ��Ă݂܂����B�����܂ł����g�݂Ȃ̂ŁA�⋭�Ƃ��͂��ׂĂ͂�����Ă���܂��B�o�b�N�p�b�N������\��ł����A�܂������ł��B�܂��r�����܂����Ă��܂���B�����Ɍ�������̂͑����ڑ��p�̕��i�ł��B���M�����[�V���������ς��̑����ɂȂ�\��ł��B����Ȃ킯�ŁA�ڍׂȃA�b�v�ʐ^�͂��������o���オ���Ă���ɂ��܂��B�Ƃ肠�����A���݁A�]�ԂƂR�ɕ������Ă��܂��悤�ȏ�Ԃł��āB�ƂقفB

����ɂ��Ă��A���R�ς��ł����B�ʐ^�Œ������Ă���̂́A�܂���肪�����Ă���p�����ێ����邱�Ƃ��@�\�I�ɂł��Ȃ��̂ł��B���ɂ����낢��ł��B������u�Ԃ���K�^�K�^����B���H�Z�p�̖��Ƃ��A�R�c��P�ɒm��Ȃ������Ƃ�����Ȃ��͊��ɓ����ځ[���Ƃ��Ă���̂ŁA���܂��܂Ƃ߂��Ȃ���ł����A�u�M������v���A�ׂ������炢���̂ɂƎv���Ă���悤�ȏ�Ԃł��āA���ꂩ��Ă��܂������i���܂����B���Ȃ��Ƃ����Ȃ������ł��B

����ł��A�����ԃm�E�n�E�������܂����̂ŁA���̂����܂����s�k�A���P���@�Ȃ����������Ǝv���܂��B�ł������̓_������ˁA�����B�ł��A�U���ɋN���Ȃ��Ƃ����Ȃ�������A���������S������Ƃ������Ƃ͍X�V����12��15���ɂ��Ȃ��Ƃ����Ȃ��̂���?���[��A�y�y�yZZZ������zzz...

| �Ђ�����������c�������B |

��邽�߂ɐV���풲�B�B����Ŗ������܂��������Ǝv�������c �T���_�[�݂����Ȃ��́B�O����T���Ă�����ł����A�d���h�����ɂ����̂������āA����A�����Ƃ͈Ⴄ�z�[���Z���^�[�ɉ�ЋA��������A���傤�ǂ������̂�����܂����B

�T���_�[�݂����Ȃ��́B�O����T���Ă�����ł����A�d���h�����ɂ����̂������āA����A�����Ƃ͈Ⴄ�z�[���Z���^�[�ɉ�ЋA��������A���傤�ǂ������̂�����܂����B

���ꂱ��B���͓d���h�����ւ̎��t���A�^�b�`�����g�͑O���猩���Ă����̂ł����A���ꂪ12.7mm�a�Ȃ̂ŁA����ɂ����~���Ȃ�������ł��ˁ`�B�قƂ�ǂ�15mm���ł��B�悤�₭������12.7mm���̉~�����ނ����I�ׂȂ������̂ŁA�����ڂŔ��f���Ĕ����Ă��܂����B���l�i�́A�����łT�O�O�~���炢�ł��B����ŁA���i�̐��`���y�ɂȂ邩������Ȃ��I�Ǝv���ƁA�x��Ȃ���A�肽�����炢�ł����B

�����`���A�����͖≮�������Ă���܂���ł����B�g���Ă݂���c�ᑬ�Ŏg���ƂقƂ�Ǎ��Ȃ��A�����Ŏg���Ƃ`�a�r���Ƃ��Ă���B����Ȃ킯�ŁA�c�O�A�`�a�r�ɂ͖������ۂ��ł��B�z���ł́A�����ƍr���~������̂ł͂Ȃ����ƁB�^�Ԃ��p�b�P�[�W�ɏ����Ă���̂ŁA�����������邩������Ȃ��̂ŁA�܂������Ă����Ƃ��āA����́A�������H�̎��܂Ŏ���Ă������Ƃɂ��悤�B���A�l���Ă݂��炷���ɃA���~�̃`���l���މ��H��������B����Ɏg�����B�ɂ��Ă��A�d���h�����𐅕��ɌŒ肵�Ă����ƁA���Ȃ肢�낢��C�P�܂��ˁI

�b�m�b�̋C�����B����Ȃ킯�ŁA����ς胄�X����� ���܂���܂����B���܂ɗ]�v�ɍ���Ă��܂��قǍ��܂���܂����B�Ђ��������Ă��āA�ӂƐS�̉��ꂩ�畦���Ă������Ƃ��B

���܂���܂����B���܂ɗ]�v�ɍ���Ă��܂��قǍ��܂���܂����B�Ђ��������Ă��āA�ӂƐS�̉��ꂩ�畦���Ă������Ƃ��B

�u�Ђ���Ƃ��Ăb�m�b��f�����Ă�������ȋC�����Ŗ��S�ɍޗ����������Ă���̂��H�v

�����āA�ǂ�ȋC�������͉�����܂��A�b�m�b�ɐ��܂�Ă��Ȃ��ėǂ������B�{���ɗǂ������B���n�߂̂���u�����̎肪���f����������v���Ă�����Ǝv���܂������ǁA��������Ȃ��ėǂ������B���e�Ɋ��ӁB

��ł��A���͂̂������ŁA�U���Ԃ��炢�i�������悤�ȋC������j�ŃN���A�ł��B���͑�͕K���i�ł���`�B���ЂƂ������Ȗ��͂ł������̂ŁA������Əd�߂̂��ɌŒ肵�����̂���������邱�Ƃ������߂��܂��B�����̂�����Ȃ��ł��B�z�[���Z���^�[�Ŕ����āA���̂܂܁A���̃z�[���Z���^�[�Ńx�j���������āA���Ă�����č��܂����B�����Ő��č�낤�Ƃ������Ƒ�ςł����A�z�[���Z���^�[�̃J�b�g�T�[�r�X���g���ƁA���Ȃ肫�ꂢ�Ɏ�y�ɂł��܂��B

�Ƃ����킯�ŁA�������̂����āi���A���Ȃ݂ɂ���Ƒ����f�U�C�����߂܂����B���̂������܂��j���ׂĂ̂`�a�r���i���o�����܂����B����ȊO�ɁA�A���~�`���l�������X����\��ł��B���鋰��n�J���ɍڂ��Ă݂܂����B�P�X�W���B���`���H�d���̂��y���̂��A�悭�킩��Ȃ��ł��i�j�B�Ƃ����킯�ŁA������������̂́A�Ƃ肠������߂Ă������Ƃɂ��܂��B����Ƀl�W�Ƃ��T�[�{�Ƃ����낢����ƥ������ς�킩��Ȃ��̂ŁA�ł����Ƃ��ɂ܂����܂��B

����2mm�̃l�W��

���ꂩ��2mm�̃l�W������`�a�r�ɂ��܂��B����́A���i�̃l�W�~�߂͂Ȃ�ׂ��i�b�g���g�킸�ɁA�`�a�r�ɒ��~�߂��悤�Ǝv���܂��B��ŁA�������x�s�����ۂ�������i�b�g���܂����Ǝv���܂��B�܂��A�ɂ݂₷���Ƃ���́A�ŏ�����u�`�a�r���~�߁v�{�u�i�b�g�~�߁v�ɂ���āA�_�u���i�b�g���ʁi�ɂ܂Ȃ�����ˁj�����҂ł���̂ŁA���̕��@�́A���ɂ����I�C�����܂��B�����A���x�s���ʼn��Ă��܂�����A2mm�̌��ɂ��ĕ��ʂɃi�b�g�Ŏ~�߂邱�Ƃɂ��܂��B�i�����s���̐��ʁA���͂̃e���V�������߁j

��ɂ���ċߏ���2mm�̃l�W����铹��i�Ȃ����H�j��������Ȃ��̂ŁA2mm�̃r�X�Œ��ڂ����܂��B�܂��A���肪�`�a�r�Ȃ�ő��v�ł��i�����Ɓj�B����ɂ��Ă��A�`�a�r�A�Ȃ��Ȃ��d���ł��B�������A6mm����ABS��1.6mm�̌��������āA2mm�̃l�W���˂�����ł݂���ł����A�l�W���r���Ő܂�܂����B�ŏ��͂`�a�r�荇�킹�Ă����낤�Ǝv���Ă�����ł����A�\��ύX�Ő�ɂ�邱�Ƃɂ��܂����D

���Ďg���H��͂���ł��I����`��B�~�j�l��̃|�[���ł��B���ʂ�2mm�r�X���`���b�N�Ŋ��܂��Ă������Ă��܂����A�Ȃ��Ȃ�����2mm�r�X�������̂ł���ɂ��܂����B�_���{�[���̒����S�\�S�\�������Ă�����A�̂���Ă����~�j�l��̃p�[�c���łĂ��܂��āB

���Ďg���H��͂���ł��I����`��B�~�j�l��̃|�[���ł��B���ʂ�2mm�r�X���`���b�N�Ŋ��܂��Ă������Ă��܂����A�Ȃ��Ȃ�����2mm�r�X�������̂ł���ɂ��܂����B�_���{�[���̒����S�\�S�\�������Ă�����A�̂���Ă����~�j�l��̃p�[�c���łĂ��܂��āB

�����d���h�����Œ��h���C�u�I���������A�������`�B�������炭�����B��{�P�O�b�ł˂�����邼�`�B�����{�[���ՃT�C�R�[�i��Ȃ킯�Ȃ��B�ł��y�`���ɂ͕ς�薳���j�B

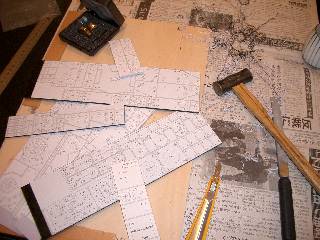

�����čŌ�Ɂu�U�N�����H�v�B������ƁA�����͂������Ԃ������̂ŁA����͖����ɂ��܂����A�������������܂łł��܂����B�Ƃ����킯�ŁA�`�a�r���H�̂ق��́A�Ō�Ɍ^�������n�j�B��Ȃ��炩�Ȃ�̃y�[�X�ł��B�ł��A�������̂��߂�ǂ�������ł���ˁ`�B���Ȃ݂�SISO JUNK STUDIO�ł́A�o�C�N�����Ƃ��Ɏg���A�E���܁i�p�[�c�N���[�i�[�Ƃ��u���[�L�N���[�i�[�ƌĂ����́j���g���Ă��܂��B��͍r��܂����A���̂Ƃ���A���N�o�߂���G-Tune�ł͂`�a�r�̕��͖��͌����Ă��܂���B�܁A����͖����̒��ɂ�����ƁB����ȊO�ɂ��A�܂������ς���邱�Ƃ���܂���ŁB�Ƃ肠�����A�����͐Q�悤�Ǝv���܂��B

| �Ђ����猊�����邠����c�ӂ��A�I���܂����B |

�������܂���܂���

�������܂���܂����B�Ƃ肠�������ʂɃh�����ł������錊�͑S�������܂����B�Ƃ����킯�ł��������Ȃ̂�ABS�̍��J�X�̎R���L�O�B�e�B����`�A�����ς��ł��ł��B�ق��B���݁A���i�̐���ɂ͂���܂����B�Ƃ����킯�ŁA��ɂ���ċC�Â������ł��B�����Ƃ����{�[���Ղ������Ă�����A���p�̏���m��܂���̂ł����ӂ��B

- �ꏊ�ɂ���邯�ǁA�P�P���Ƃ������Ƃ͖����B�����Ƒ����ł���B

- 2mm���炢�̌����A�C���Ă��Ă��A��Ԑ^���ɍs���Ă����B�Ђ���Ƃ�����A�v���X�`�b�N���H�p�Ƀh�����n���C�������Ƃ��̃f�L���W���Ă��邩������Ȃ��B2.6mm�����Ȃ��B�ł�3mm���炢���ƁA�C�����v��B

- 2mm���炢�ʼn����������Ă����A����8mm�Ƃ��̑傫���h�����ł����v�B

- �i�K�I�ɂ�����\��̂���匊�́A�^���쐬���Ɏg���h�����n�T�C�Y�����߂Ă����A���̃T�C�Y�̉~�����炩���ߏ����Ă����Ɛ��x���グ�₷���B����́AABS�̏ꍇ�A���\�A�h�����̗͉����ŁA���������ɃY�����������A���炷���Ƃ��ł��邽�߁A���̂Ƃ��̖ڎ��C���̂��߁B�Ƃ����킯�ŁA����ASISO-LAB�ł́A3mm�ȏ�̌����^���ɏ����ꍇ�A2mm����~���������ނ��ƂƂ���B

- �o�J�b�^�[���g���Ƃ��́A�������ĂȂ�ׂ��^�ォ�猩�Ăo�J�b�^�[�̊p�x���`�F�b�N���Ȃ����B������}�X�^�[����A�����ƕ��i�̔z�u���߂���悤�ɂȂ�B

- ���i����ɂ��ẮA���������͂o�J�b�^�[���f�R�y����ł��邪�A�ʌ^�ɐ�Ƃ��Ȃǂ̂ւ������́A���͂ŌŒ肵�āA�m�R�M���Ő����ق����y�`���ł���B�ł���������\�Ȃ����Ă����̂ŁA��V���𑽂߂ɂ��Ă����K�v������B

- ���`�a�r�A���`�a�r�łȂ�ƂȂ��A����A�������Ⴄ�C������B���Ȃ��Ƃ��A�h�����Ō��������Ă���ƁA���ׂ͍����N�Y���A���͂����߂݂����̂��ł�X��������B��A�������قȂ�낤���H

����ȂƂ���ł��B���āA���i�̐�o���ɂ��ǂ�܂��B��o�����炢�悢�搮�`�I�ł��B�������撣�邼�`�i���́A������Ƃ����C���Ȃ�ł��j�B

| �ߋ��� |

���p�������Ȃ��玸�s�k

���݁A���������ł��܂�肪�������Ȃ���Ȃ��̂Ŏʐ^�������Ă��܂����ł��߂�Ȃ����B�z�[���y�[�W�̂��߂ɂ͎��������ĂȂ��ł����A�`�a�r�ɂ͒����Ɍ��������Ă����Ă���̂Ń��V�Ƃ����Ă��������B�ł����A���낢�날��܂����̂Ŏ��s�k���������Љ���Ă��������܂��B

- �؍H�p�z�[���\�[�ł�ABS�Ɍ��������Ȃ�

�z�[���\�[�����Ǝv������ł����ǁA���A�����ł��B��������Ɓu�؍H�p�v���B25mm���炢�낢��Ȑn�����āA��������500�~�B�܁`�AABS������Ђ���Ƃ��Ďg�����烉�b�L�[���ȂƎv���Ĕ����Ă݂���ł����A�g���܂���ł����B�܂��A���x�B25mm������27mm����Ă���܂��B�����Ēv���I�Ȃ̂��c���������܂���B�����B����Ȃ킯�ŁA����ς�������H�p�̂��̂��w�����邱�Ƃɂ��܂����B �{���͂������T�C�Y���~�����������ǁA�P�����ɂ��āA��̓e�[�p�[���[�}�ʼn䖝���悤�B - �v���X�`�b�N���H�p�h�����r�b�g

�O�ɏo���Ńn���Y�̂���ʂ����̂ŁA�̂����Ă����炱�̃h����������܂��āA�u�A�N�����n�j�v���ď����Ă������̂Ŕ����Ă݂܂����B�������A�A�N��������炩���i�Ǝv���j�`�a�r�Ɍ����܂���B����A�Ȃ��킯�ł͂Ȃ���ł����A���������Ԃ�������܂��B�؍�ʂ͂������ɂ��ꂢ�ł����ǁc����ρA�����ŋ������H�p�������H�����h�����̕������������ł��B�ł��A�����g�����������܂����B�u�o�����v�ł��B���œK�I���ƁA���̂����Ă������x���x���̂ŁA�M�r�X�̌��@��ɂ������ł��B �����A����͖��ʂɂȂ�Ȃ��Ă悩�����B - ���^�d���h�������莝���Ō�����

�͌^�p�̏��^�d���h�����i�^�~���̃A���ł��j�Ȃ特���Â�������钆�ł������邩�ȁ`�Ǝv���āA������ƌ����������Ă݂���ł����c���A�����B��������܂��B���Ȃ����ł��B�������n�ߖʂ͂����ł��Ȃ���ł����A������݂�ƔߎS�ł��B���₢��A�u�����{�[���Ձv�iABOUT SISO-LAB�ɐ���������܂��B�j�Ȃ�Ă��̂��A���{�b�g���O�������Ă����Č����̂��Ȃ�ł����A����ς�A�n���h�h�����ꔭ�Ő����Ȍ���������͓̂���ł��B���݂�1mm���炢�Ȃ炠�܂�C�ɂȂ�Ȃ���ł��傤���A3mm���Ƃ��Ȃ�[���ł��B�悵�A���x�͏��^�d���h�����ł��萻�{�[���Ղ�����Ă݂悤���ȁB���~�j�{�[���Ղł��B�l�W�������\�����ʒu�ɂ���̂ł��������ł��B�����A���[�^��JET-DASH�i�~�j�l�������Ă����l�͂킩��Ǝv���܂����j�ŁA�X�C�b�`���O�d���ł͂������Ȃ̂ŁA����σj�b�J�h�Ƃ��ŋ쓮�ɂȂ邩�Ȃ��B���̃h�����AABS�Ȃ��2mm�h�����ł����������������̂ł�����̂ŁA���\�g����㕨�ł��B�v���Y�}�_�b�V�����[�^�Ƃ��ɂ�����A�����ƃp���[�o�邩�ȁB����͊��炵������ł����ǁB�����A��肽�����Ƃ��������܂��Ă����`�B

�����������{�b�g�����B

�M������ł܂��T�[�{����ł����A�����N���lj�����Ă���̂����܂��čs���Ă݂���cARK01

TypeR�����I�iK's

Lab�j�����A�Ȃ�ăV�r���A�������傢�����{�b�g�Ȃ�ł��傤�I��T��ROBO-ONE

Jr.�̕��փG���g���[����Ă�����Ȃ�ł����A�O���A�����������������ł��B�J�[�p�i���O���Ɏg���Ƃ͂��炵���A�C�f�A�I�c�E�X���ł��B�ڂ���R���^�N�g���A����E���R��������v���ł��B����̂�����A�y���݂ɂ��Ă��܂��I

| �Ђ�����|���`��łA�łA�łB�ł��I���܂����B |

�����̂��߂ɑłx�V�A�łx�V ����Ƃ����|���`�ł����I���܂����B�ʐ^�́A�|���`�ł����I����āA�������̎��Ɉ����₷���悤�ɁA����������������Ԃł��B����܂�ׂ��������Ⴄ�ƁA������������ł����A�傫���Ă�����Ȃ�ŁB

����Ƃ����|���`�ł����I���܂����B�ʐ^�́A�|���`�ł����I����āA�������̎��Ɉ����₷���悤�ɁA����������������Ԃł��B����܂�ׂ��������Ⴄ�ƁA������������ł����A�傫���Ă�����Ȃ�ŁB

�����Ă�������낤�H�H�H���Đ����Ă݂܂����B���̎��Ԃ������̂Ɂc�ł��A���������Ă݂����Ȃ��ł���ˁ`�B�V�S�S�ł����B�����B�����̂����Ȃ��̂��͂킩��܂��A����ϑ����ł��B�P�P���Ō����������Ƃ��ĂV�S�S���B����`�B���Ԃɒ����Ė�P�Q���ԁB�����c���ʁA����͔����Ƃ͂����܂��ǁB������ƋC���y�ɂȂ��Ă����悤�ȁB�ł��܂��A�P���͂�����Ȃ��Ǝv���̂ŁA���������������ȁB����B��������Q���Ԃ���āA�T���U���Ԃ��Ό����������I���̌�A���X���Ő��`���āc���ł���낤�H�����A�܂��߂ɕs���ɂȂ��Ă��܂����B���T�͂܂��o�������c�B�ł�ROBO-ONE�G���g���[�́A���@�ʐ^�ōs���������B

���荇�킹���i�������A���H���̌Œ�p�ɑS�����������Ă���̂��A���𑝂₵�Ă���v�����ƍl���Ă��܂��B�S�̒��ł͂����Ə��Ȃ��n�Y�ł������B���낢��~���������ʂł��������肵�܂��B���ꂾ���ɁA�o���オ��i�悭��̌��ʁj������̂��y���݂ł��ˁ`�B

���킟�A�����������������`�Ǝv���܂����A�������ɖ钆�͂��邳���āA�݂Ȃ���̖��f�ɂȂ��Ă��܂��̂ŁA�����͏I���Ƃ��邱�Ƃɂ��܂��B���邤��B

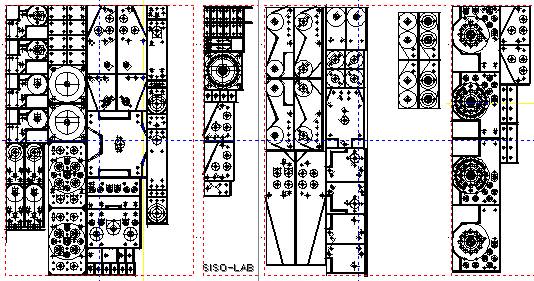

| ����ƌ^��CAD�����i�����ȊO�j�c�Ǝv���B |

���T�̏�

���ǁA�|���`�ł��͑S�R��炸�A�Ђ�����CAD�Ō^���������Ă��܂����B�Ƃ����̂��A�Ƒ�����́u�������ڔ��ψێ��v�v�]�ŁA����₱���L���č�Ƃ���킯�ɂ������Ȃ����Ă̂�����܂��āA�\��ύX���܂����B

�ǂ����Ă��A��o���Ă͑g�ݗ��Ăāc�Ƃ���Ă���ƁA�U�炩���Ă������Ⴄ��ł���ˁ`�B���������킯�ŁA�u�v�v�A�u�|���`�`�v�A�u��o���`�v���ĂȊ����Ői�߂邱�Ƃɂ��܂����B���������������ɋC�͂�����܂����A����Ǝ��Ԃ͓����ƐM���Ă���Ă܂��i�j�B

����Ȋ����ł��i�����͂܂��Y�ݒ��j

����`���Ċ����ł����A����Ȋ����ł��B����ł����sG-Tune���͕��i�_����������Ə��Ȃ��C�����܂��B�ł���������ŁA���̐��Ƃ����i�̐��A�܂��`�F�b�N���Ă��܂���D�`�a�r�荇�킹���肵�Č��ݒ������Ďg���Ă���̂ŁA�ǂ����Ă����i�_���������Ă��܂��܂��B�����Ɓu���f���v�Ȃ���̂�������̍�Ƃ���J�������Ǝv���̂ł����ASISO-LAB�R���Z�v�g�ێ��Ƃ�����`�����̌��A�����\��͂���܂���i�P�ɗ\�Z�����������j�B���ꂩ��`�F�b�N���悤�Ǝv���܂��B

����́AABS�����Ɣ���p�ӂ��āA�F���ӎ����Ă�낤�Ǝv������ŁA���\�A���i�̔z���ɂ͋�J���Ă܂��B��A���sG-Tune�Ƃ͂��Ȃ�v���Ⴄ�i�����ڂ̃f�U�C���̓L�[�v�R���Z�v�g�j�̂ŁA�T�[�{�̌Œ���@�Ƃ��Y�ނ��Ƃ��낢��B�ŏ��Ƀf�U�C���������́A�r�������Ȃ肷���Ă��܂��i�Q�O����������Ɓj�A����Ⴋ�����`���Ċ����ŁA�܂��T�[�{�̔z�u�������Ă��Ċ����ŁA���s����̎����ł��B���݁A�P�V�`�P�W�������炢�ł��B�����̃T�C�Y���l����ƁA�����ɉz�������Ƃ͂Ȃ���ł����A���F�̓��[�R�X�g���[�p���[�T�[�{�B���������Ɠ����Ȃ��̂�����킯�ł��āB���̂�����́A�`�ɂȂ����Ƃ��A�܂��ʐ^���ڂ��܂��̂ł��y���݂ɂ��Ă��Ă��������ˁ`�B

����܂�W�Ȃ�����

����A�O�Ɉꏏ�Ɏd�������F�l���烁�[���������Ă��āA�u���x�A��ЂŃ��{�b�g�̃��[�^�𐧌䂷��b�o�t�{�[�h��낤�Ǝv����ł����ǁc�v�ł����āB�ȂH�v���ĕ����Ă݂���A�{�ƂƂ͕ʂɁA�u�V�ѐS�v�������ăe�[�}�ʊJ�������邻���ȁB�ŁA�ނ̃O���[�v�͂����I�Ƃ̂��ƁB���������A�w���̂Ƃ��A�T�[�{�����ĂȂɂ����Ă��ƌ����Ă��Ȃ��B�����܂�����Ђł��ˁ`�B�e�o�f�`�������ς��]���Ă邩��A����łǂ��ɂ�����炵���ł��B�������낻���Ȃ̂ŁA������Ɨ��T�A���b���Ă݂悤�Ǝv���܂��B���łɃ��{�b�g�L�b�g�Ƃ��������Ă�����āc�ق�A�{�[�h���ł����猟���Ȃ����Ⴂ���Ȃ����B��ŁA���̂܂܁E�E�E�B

| �����A�P�Q���_�� |

�P�Q���ɂȂ�܂������A�����Ȃ肵����ςȂ���}�ȏo���ŏo�����Ă����̂ł����A����ƋA���Ă܂���܂����B�Ȃ��߂Ńe���V�������オ��Ȃ��̂ŁA�{���͕s���TOPIC�̐����ł��B��Ń|���`�ł��ƃT�[�{�̉ғ��͈̓`�F�b�N�����悤�Ǝv���܂��B�����ׂĂ݂܂������A�T�[�{�ɂ���Ă���ψႢ�܂����B���������ғ��͈͓͂����Ȃ�ł����A�T�[�{�ɂ���ď����Y���Ă��銴��������܂��B�܂��\�ł�����čڂ��悤���ȁB

�P�O���Ԃ�́A�ǂ��Knowledge�Ɉڂ������Ȃ��`�B������ēǂݕԂ��ƁA���낢�����Ă��܂����B�ł��A�����I2C�V���A��EEPROM�ł��ˁI����`�A����͔R���܂����B

���������u�I�v�e�B�J����Z���^�[��|���`�v�A�ǂ��ɂ��܂��������H�H�H