|

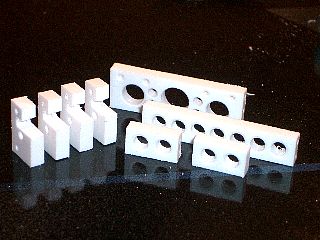

S03Tのミミ落とし |

ミミ削りも電ドリサンダーで楽チン♪ 今日は、S03Tのミミを削りました。手前が加工前、後ろに並んでいるのが加工後です。G-Tuneに実装しているS03T、すべてミミが削ってありまして、固定はケースにビスで直止めでやっています。ちなみに反対軸は、ケースの中にABSを一枚追加してネジ止めして補強し、ケースの裏蓋から直接ビスを出しています(実は、S03Tのケース、結構、やわいです)。

後は、ABSで挟み込んだりすることで強度を維持しています。見た目は「G-Tune 2004F紹介」を見ていただくとわかると思います(この写真とか、この写真がわかりやすいです)。

今日は、S03Tのミミを削りました。手前が加工前、後ろに並んでいるのが加工後です。G-Tuneに実装しているS03T、すべてミミが削ってありまして、固定はケースにビスで直止めでやっています。ちなみに反対軸は、ケースの中にABSを一枚追加してネジ止めして補強し、ケースの裏蓋から直接ビスを出しています(実は、S03Tのケース、結構、やわいです)。

後は、ABSで挟み込んだりすることで強度を維持しています。見た目は「G-Tune 2004F紹介」を見ていただくとわかると思います(この写真とか、この写真がわかりやすいです)。

前回、加工はしたものの、加工方法が悪くて散々だったので、今回、思い切って作り直すことにしました。前回は、イマイチ、どう削っていいのかわからなかったので、ニッパでバキバキ切っていたのですが、そのままケースを割ってしまったりしたところがありました。今回は、電ドリサンダーがあるので、多めに残して削りましたので、楽チンでかつ、正確!電ドリサンダー様々です。

|

必殺、フライパン逆手返し! |

某番組で、オム・ソバやってってさ〜

嫁さんが、ちょっと前のテレビでやっていた、オムソバを食べたいというので、作ってみた。豚肉をややパリパリめに焼いておいて、キャベツやらなんやらいれて、ソバを蒸すのに水とかじゃなくて、ダシ汁(といっても、パックの粉のヤツをお湯で溶いただけですが)を使い、ソースは、たまたま家にあったオタフクソースと、ウスターソースを半々ぐらいで焼きソバOKっと。オムレツの方は、嫁さんが、「フワッ」とした方が好きなので、薄く広げずに、プレーンオムレツ風に仕上げてみました。なんか、テレビでやってたのと違うけど、まあ、いいや。

「う、うまい〜」よかった。

ちなみに、家にはホットプレートなるものが無く、フライパンでやってまして、当然、焼きそばを巻くには、全然、卵焼きのサイズが足りません。そんな時は、「必殺、フライパン逆手返し!」で、一気にオムレツ状にしましょう。卵の上にソバを載せてフライパンの片側に寄せたら、後は左手で逆手に持って、右手にお皿を持ち、「とりゃっ」っと、ひっくり返しながら、お皿に転がし込みます。「転がしこむ」のがポイントで、このとき、卵がくるっと巻かれた状態になります。一度お試しアレ!

マシーン製作の進み具合

ROBO-ONE用ロボットの呼び方なんですが、最近、「マシーン」という言い方もいいけど、「なんとかギア」とかいう名前とかもいいかなぁなんて思うようになってきました。

昨日は全然だったんですが、今日は結構時間が取れましたので、メカの方、ぐいぐいと削りの続きをやってました。9割方のパーツは、OKですが、あと、もうちょいというところです。やっぱ、それなりに時間かかります〜。

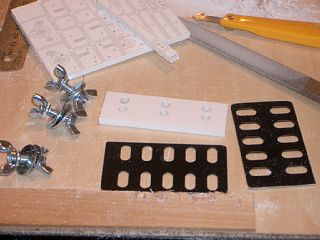

今回、サラビスの穴を作るのに、こんな風にやっています。

左の写真は、穴をあけているところではなく、ザクっているところです。写真の右下に、赤いクランプが見えますが、このクランプで材料の移動量を制限して、ぐりぐりしています。以前、ドリルの穴あけ深さ調整アタッチメントみたいなものでやる方法を紹介しましたが、あの方法、すぐに切りカスが中に詰まって、掃除をしないといけなくなるというめんどくさいところがありまして、今回、この方法にトライしてみたのでした。

そもそも、この「お手製水平ドリル」が特殊なので、あまり役に立たない話かもしれませんが、ま〜、ご参考までに!って感じで…

|

SIPHA TERMの現状 |

うぅ

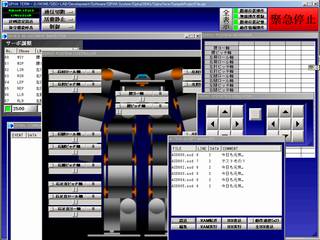

前に作りかけでほおっておいた、SIPHA

TERMを再びいじり始めたのですが、

うぅ、どうやってプログラムを書くのか忘れた…。というか、以前、どこまで書いたのかを忘れてしまいました。何事も一気にやるのがいいですね(T_T)。というわけで、SIPHA

TERMの画面。結構、増えてます…。このWideStudio、基本的には、呼び出し関数毎にソースファイルができていくので、規模の大きめなソフトを作る場合、ちゃんと関数などの名前付けルールを決めてから作るといいですよ。

|

サーボドライバに悩んで… |

部品切り出しはちとお休みしてソフト作成中

なかなかまとまった時間が取れず、メカ加工のほうに手が出せないので、現在、ソフトの方に手をつけています。週末まとめてやることにします。はぁぁ、引越し前は良かったです。工具、ほぼ出しっぱなしでOKだったものでして…。今は、いちいち、工具を運んで並べてそれから加工して、終わったら片付けて…。ごくごく普通な住宅事情です。もし、1時間しか時間が取れないとすると、半分以上は準備と片付けで終わってしまいます。

さてさて、「ジッタ少な目分散サーボドライバ」の基礎実験とかしてたんですが、う〜む、結構、RAMを使用することになってしまいました。ソートやらなんやらあるので、なんだかんだで130バイト以上仕様。これに加速度センサ読み取り処理とかいれると、さらにアップしそうで、この方式はあきらめることにしました。なんといっても、H8/3664は2Kバイトしか RAMが無いですから、他の機能も考えるとダメです。

というわけで、方針変更で制御数は20、信号ONは2つずつ0.5msecずらしで、サーボ信号同時出力数は4と、とてもH8/3664のタイマWな感じにすることに変更しました。ただしジッタに関しては、同じコンセプトで「ジッタ減少」で行くことにします。

おお、急に簡単になったゾ…というわけで、SIPHA CORE側は本日コーディング完了〜。例によってパソコンとの通信はテキストデータですので、とりあえず TeraTermでテスト!でもいいのですが、イマイチ、なんか気乗りしないので、SIPHA TERMの方に、ちゃんと実装することにということで、久々にWideStudioを動かしはじめました。

※気乗りしない理由 以前、手抜きプログラムで入力値をミスって、サーボを壊したことが…

これで問題があったら、その時、もう一度考え直すことにしよう。ていくいーじー♪

|

部品切り出し〜 |

今日は部品切り出し〜

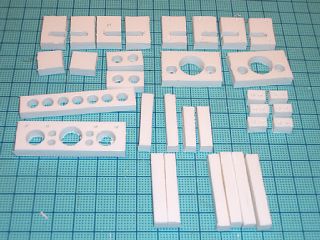

今日は、すごい雨…。いや〜、買い物とか行ってても、「どどどど」とか外で雨音がうなってたりして、すごい日でした。そんなこんなで、雨とは全然関係なく、半日ぐらいはマシーン製作作業時間に当てれて、やっとこさ半分ぐらい切り出せました。

う〜む、なかなかのデキ。今回は、電ドリサンダーがあるので、結構複雑な形にもチャレンジしてみました。いや〜、楽チン楽チン。こりゃいい〜。でも、ときどき切れ端とかが飛んだりするので、みなさん、メガネをかけてやりましょう!う〜、でも、まだ指先がしびれているような気が…。

ところで、こういう作業をしている時にピッタリな一品を紹介しましょう。

これは、フタ付き保温マグカップです。これならばサンダーのような、粉が飛び散るような作業でも、大丈夫です。日本ではあまり見かけないですけど…。

|

カーテンの向こう側 |

ビジネスクラス

たまには、全然、ROBO-ONEと関係ないネタでも…。

仕事柄(自分で選んだわけじゃないけど…)よく出張で飛行機を使うのですが、極マレに、ヒラなワタクシでもビジネスクラスに乗れることがあります。例えば、エコノミーが満席の時で予約が取れない場合とかです。今回の帰国がそうでした。ビジネスクラスって、席が広いのは見ればわかりますが、サービス中は、エコノミークラスとはカーテンとかで仕切られていて、どんなサービスがされているのかわからないと思いますので、どのあたりがエコノミークラスと違うか、ちょちょっと報告しま〜す。

- 「SISO様、お食事前のお飲み物はいかがですか?」と、名前で話し掛けられる。

- スーツを着ていると、上着を預かってもらえる。

- テーブルクロスの上に、飲み物、食事が広げられる。

- ワイン、シャンパン、ウィスキー等は、遠慮なくおかわりができる(というか、グラスが空いているとスチュワーデスさんが聞いてくれる。

- ワイン、シャンパン、ウィスキーの瓶のフタは、キャップではなく、コルク栓である。

- グラスが、プラスチックではなく、ガラス製。

- 食事は3種類から選べる(エコノミーは2種類)。今回の場合、寿司、フィレステーキ、シーフードのどれか。もちろん、肉はやわらかい。

- ナプキンは、布製(エコノミーは紙)

- フォークなどの輝きが違う。

- 暖かいパン(ガーリックトーストとかもある)がもらえる。

- カマンベールチーズとクラッカーなんてのもついていて、ワインを飲みながらほおばると、結構、幸せかも。

- 食器も、プラスチックではなく、陶磁器である。

- コーヒーも、もちろん、ちゃんとお皿付きのカップである。

- さらに食後もアルコール類摂取可能。

というわけで、結構なサービスです。行きは、現地到着してそのまま仕事パターンが多いので、乗れても「ああ、よかった」ぐらいですが、帰りに乗れると「らっき〜」てなもんで、「まずはシャンパンで…うんたらかんたら、Zzz...」とやってます(笑)。

でも、出張、無い方がいいなぁ。

ちび介、すごいなぁ

JinSatoさんのところ、ちび介、すごいですね。現在、まだ腕が無いですが、ぱっと見たところ、MICRO-MGが16個、頭に小型サーボが1つ。これをフレームに組み付けて、バッテリ載せて790g!うぅ、か、軽いです。JinSatoさん、すごいっす。わらひは、まだまだ修行がたらないなぁ。

|

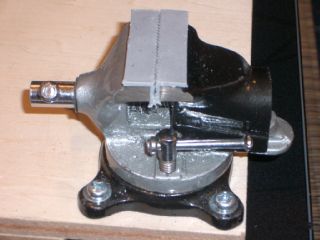

この万力って… |

小型万力

前から思っていたんですが、SISO

LABで使っている万力って、人形つかいさんのと同じような気がするんですが、ひょっとしてそう???小ぶりで、向きを変えることができます。ただ、その機構のせいか、水平にはならないんです(ここが難点)。どっかねじが緩んでいるのかな?

メカ加工中断、うるる〜

「え?は、はぁ、明日からですか。先週行ったばっかりなんですけど…、はい、そうですか、ふぅぅ」というわけで、また出張…。なんか、一週間のうち半分は日本にいない気がします(しかも休日かかってるし)。こんなんでロボット完成するんだろうか?早々にスケジュール下方修正したほうがよさそうです。

というわけで、出張中はソフトの方をやることにします。今度のSIPHA SYSTEMは、WideStudioによるグラフィカル・ユーザ・インターフェイスが目玉なんですが、実は、COREの方の、サーボドライバもかなりいじる予定です。では、サーボドライバの新機能を紹介します(と、公言するとやらざるを得なくなるので。^^;)。

- サーボ角度補正機能強化

90度−パルス数のみとしていたのを、今度は、4点で補正するようにします。現行機を触っていて思ったのが、パラメータ1つでは難しいです。最低、2つ(1500μsecを中心にして左右)は欲しく、また、多ければ多いほどいいのですが、このデータはシリアルEEPROMに載せて、動作中はメモリにロードする予定ですので、H8/3664のメモリ容量も気にしないといけません。そんなわけで、4点で取ることにします。 載せ方にひと工夫して、1サーボあたり4バイトにします。

- ジッタの減少

以前解説させていただいたとおり、SIPHA COREは、タイマWによって一度に4つのサーボ制御信号を出力しています。この4つの信号において、ワーストケースで1度ちょっとのジッタがでることがあります。イメージ的には1つだけサーボを動かしているとあるとき、別のサーボが「ぴくっ」と動く感じです。

今まで、これをどうやってさらに減らそうか、ず〜っと考えていました。特に、宮田さんのLBCの話がでてからは、「う〜ん、どうしよう、どうしよう」と、さらに深く考えていました。そして…昨日、ひらめきました!頭の中が、「ピカリ」と光って霧がす〜っと晴れました。今回は、ワーストケースのジッタをさらに小さく(0.4度以下目標)にしようと思います。これだったら、アナログサーボなら、まったく問題にならないのではないか、と期待しています。

もちろん、R/C受信機の信号取り込み、加速度センサの信号取り込みもアリです。(ここまで書いて、できるかどうか不安になってきた…)

どうやってやるかというとですね…割り込みを使わずにやるのです。アレ?な、何か間違ってますか〜? 本当は、割り込み使ってやってもそこそこうまくいく方法も考えたのですが、後の「サーボ制御信号のONタイミングの分散化」のこともあって、新ロジック採用とすることにしました。

- サーボ制御信号ONタイミングの分散化

現在、4つのサーボ制御信号を一斉に立ち上げていますが、これを、ちょっとずつずらして立ち上げるようにします。アナログサーボって、見ていると、サーボ制御信号が入っている間、モータが駆動しているように見えるので、今までは、「一度に4つまで」というのを気にしてプログラムしていました。しかし、なんとなく、モータが駆動し始める時の突入電流の方が問題な気がするので、立ち上がりをバラすことにしようと思います。たぶん、良くなることはあれど、悪くなることはないと思っています。

- サーボ信号の増加

G-Tuneのサーボ数は変更しませんが、SIPHA CORE自体は、21ch対応にします。今まで、18chより増やすのが難しかったのですが、「ジッタの減少」ロジックによって、大幅にサーボ制御信号生成ロジックを変更するため、これでいけそうです。実は、前から腕の自由度を増やしたいな〜と思ってまして(なんと2軸しか無いです)、今回、メカ改造はやらないと思いますが、制御系だけは今のうちに増やしておくことにします。

さてさて、なにか大変なことを書いてしまった気がするけど、明日、朝早起きしないといけないので、寝ることにします。ZZz...

|

ちょっと改良のつもりが… |

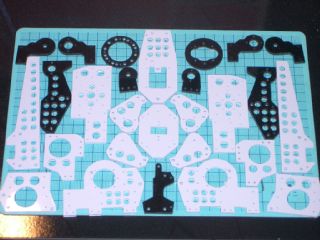

ようやく新G-Tuneの設計が済みまして、やっとポンチ打ちがすみました。

ようやく新G-Tuneの設計が済みまして、やっとポンチ打ちがすみました。

「新」と言っても、マシーンそのもののデザインはほとんど変わりません。軽量化とシンプル化、及び強度が足らなかった部分を改良したぐらいです…って、あれ?なんか前にホームページで「次回はちょっと改良するだけ」のようなことを書いたような。それにしては、なんだ?このABS部品の山と気の遠くなるような穴の数は…。 抑制が効かない人間ってダメ(楽しい?)ですね。なんか、ほとんど作り直しています(笑)。

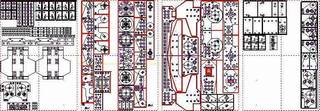

良く考えると、脚の一部分しか再利用していないですね〜。だったら、全部作り直しても良かったかなぁ。う〜む。今回の切り出しCAD図は上のやつです。う、これを見ると、スライダをつけようとしているのがバレバレですね(^^;)。これに太ももの内側と、ふくらはぎが加わったら、全パーツな気がします。

今回は、道具に電ドリサンダーが加わりましたので、加工の方は、かなりスピードアップできそうです。

簡単に、どうやってABS加工しているか紹介させていただきますと…

- LilliCadで図面を引きます。LilliCadは、2Dのフリーではとてもオススメです。らんゆうソフトさん万歳!

- 印刷してABSに貼り付けます。最近は、はがせるタイプのシートを使ってます。

- ポンチを打ちます。普通のポンチが苦手なので、オプティカルセンターポンチを使っています。ポンチ打ちの苦手な方はオススメ!(JinSatoさんのご協力で購入できたものです。改めてありがとうございます!)

- 穴あけしやすいように、Pカッターと糸鋸で、大雑把にカットします。

- 電ドリで穴あけします。ドリルは、水平に固定して使っています。これは、穴を直角に開けるためです。刃先は金属用ですが、樹脂加工の師匠に習ったプラスティック用の修正がしてあります。

- 電ドリでタッピングします。G-Tuneは、実はほとんどナット使って無く、ABSに直接タップを切ってます。場所によりけりですが今のところ大丈夫です(かかとだけガタがきました)。基本的にはタップツールは使わず、ネジでそのまま無理やり切ってます。注意としては、ネジで切ると、温度がかなりあがりますので休憩しながらやることです。ちゃんとしたものも、さきっちょだけは持っていますが、ネジで切った方がきつめでいい感じだったりするので、薄手(3mm厚部分)のタッピングはやはりネジで、厚手(6mmのPP板部分)はタップで、と使い分けています。

- 最後の整形ですが、やっぱりPカッターで部品を個別にカットし、先日紹介しました電ドリサンダーやヤスリで整形します。ヤスリは、軽金属・樹脂用の、しっかりしたものがオススメです。

こんな感じで部品を作っています(すごい手作業…)。 本当です。しかも素人作業でゴリゴリやってます。ロボット製作も、初めてもうじき1年で、初心者マークが取れるような状態ですが、なんとか動くものが作れていますので、そうそう間違ったやり方でもないと思います。精度の方は、外形については怪しいですが、穴の位置はオプティカル・センター・ポンチのおかげでばっちりです。穴さえ合えば、結構ロボットは動くモンです(ホント?)。

Pカッターの使い方ですが…実は、最初、使い方がわからなかったので…裏側にビニールテープを張った金尺を当てて切っているのですが、まず、手前から奥にカッターを動かして、台紙を切ります。それからあまり力をいれずに手前に引いてABSをカットします。このとき、あまり力をいれずに、ひたすら、刃を垂直にしてカットすることに集中してやると、きれいに切れます。そのため、正座して行うことが多いです。

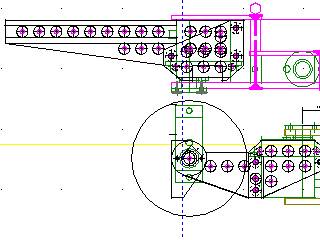

構造とか組み立てとかを考えるのにも、そのままLilliCad使ってやってます。こんな感じで、部品化を使って、重ね合わせたり、丸書いて自分で干渉をチェックしたり。三次元CADの利用も一時考えたのですが、結構、これぐらいで充分だったりしたので、現在もそのままこの方法でやっています。

構造とか組み立てとかを考えるのにも、そのままLilliCad使ってやってます。こんな感じで、部品化を使って、重ね合わせたり、丸書いて自分で干渉をチェックしたり。三次元CADの利用も一時考えたのですが、結構、これぐらいで充分だったりしたので、現在もそのままこの方法でやっています。

ハタと見渡してみると、ROBO-ONEに出ているマシーンで、樹脂メインのって、どれくらいあるんでしょう???すごい少数派な気がしますけど…。

でもABSも、なかなかしなやかでいいんですよ〜。個人的には、格闘向きだと思っているんですけど(殴られてたわんでも、元に戻りますし)、どうなんでしょうね〜。もうしばらくは、樹脂メインで、ハイブリッド構造や他の素材も、チャレンジしてみたいですね!(ポリカーボネイトがすごく興味あるんですけど。殴られると、びよ〜ん、ぼよ〜んとか)

今だから明かしますが、LilliCadを使い始めた時、これを作られた方がロボットを作っていらっしゃる方だとは知りませんでした。あの時、いくつか試した中で、自分にとって一番、直感的でわかり易く、かつ印刷スケールの設定ができた(他のもできたかもしれませんが、わからなかった)というのが、LilliCadだったんです。また、「印刷スケール」ですが、身近なプリンタで試していたら、プリンタによって「1cm」が「1cm」にならないのがありまして、その調整用に欲しかったんです。

そんなわけで、今日も楽しくLilliCadです(笑)。っと、今日は穴あけでした。

|

今日はアルミ加工(といっても4つだけ) |

今日はアルミ加工をしました。といっても、アングル材から4つ部品を切り出すだけです。G-Tuneで使っているアルミはこれだけです。以前は、金ノコ→ドリル→ヤスリで仕上げとやっていたのですが、今回は電ドリサンダーしてみました。そんなわけで、欲を出して、ちょっと複雑な形にチャレンジしてみました。

|

前に電ドリサンダーしてみたら、結構、削りカスが飛んで掃除が大変だったので、今回は、まず、カス飛散防止ボックスから作ってみました。 近くのスーパーに行って、適当なダンボール箱をもらってきて、適当にカットして作りました。 |

|

いつもの、水平ドリル台を入れるとこんな感じです。ぴったり入りました。 これだけ囲ってあれば、大丈夫だと思います。このままだと、穴あけ作業はちょっとできませんが、サンダーがけはバッチリです。 このまま収納ケースにしてもいいかな。 |

|

うんうん、飛ばない飛ばない。 ※撮影のため、片手で持ってますが、普段は両手、または、強大な洗濯バサミのようなもので部品を保持しています。 |

|

というわけで、できました。作業時間、約2時間。なかなか美しくできた!です。つーのも、いっつもアルミ加工って失敗するんですよね〜。 (実は、今日も成功率50%。うぅぅ。) ちなみに、この部品は肩とカカトになります。 |

|

ネジ到着〜 |

出張から帰ってきたら… 例によって、また出張なんてしてたりしたんですが、帰ってきたら、ネジが届いていました(って、帰るスケジュールに合わせてオーダーしたんですが

^_^;)。

例によって、また出張なんてしてたりしたんですが、帰ってきたら、ネジが届いていました(って、帰るスケジュールに合わせてオーダーしたんですが

^_^;)。

今回、いろいろ頼んだんですが、目玉は、「M2の平べったいネジ(浅井製作所)」、「ポリカネジ、チタンネジ(ウィルコ)」、「外形φ4の金属スペーサ(広杉計器))」等などです。チタンネジは、予算の都合上でちょっとだけのオーダーとなりました。ほんと、便利な世の中です。発送が早くてありがたいです。

今回、軽量化をしようとしているわけですが、このあたりからもアプローチしようとしています。G-Tuneは350本以上のネジを使っていますので、これで20g程度の軽量化ができる予定です。どうしても3mmネジで強度が要りそうなところはチタンネジ、面でABS同士を接続するような使い方をしているところは、接着剤と併用してポリカネジを使う予定です。比重は、鉄は約7(8がぐらいかな?)、ポリカは比重が約1.2、チタンが約4.5ですから、数十グラムが問題になっているG-Tuneには効果あり!…だといいなぁ。

チタンネジは、ちょっと贅沢!と思いつつも、そう本数を使わないので、奮発してしまいました。今、考えると、アルミでもよかったのかなぁ。

ポリカネジは、金属ネジよりだいぶ強度が落ちると思うので悩んだんですが、面接合用に使っているところや、割と分散して力がかかるところに使おうと思っています。また、比重がABSにかなり近いので、たくさん使っても、重くなることはありません(ネジの分、穴あけして、ネジを取り付ける訳ですから)。そんなわけで、気軽に使えそうです。

|

ぼちぼちG-Tune改良開始のためバラしに入ります。 |

バラしの前に記念撮影

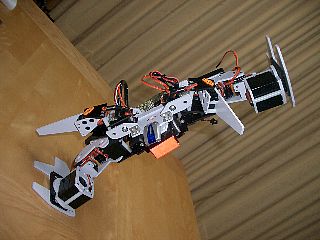

ぼちぼち改良パーツのデザインも決まってきましたので、改良のためG-Tuneをバラし始めようと思います。そんなわけで、自分のマシーンを変型させてみたいという方に参考になるかもしれないので、「これぞ!」という写真をアップします。

これです。写真だとちょっと足りないですが(しかも電源無しで立っていたりするんですが)、180度開脚。これができるだけで、変型への可能性がぐぐっと広がります。というのも、「おぉ!と言ってもらえる変型とはなんぞや?」という話からしますと、やはり、オリジナルの形状とかけ離れれば離れるほど、驚いてもらえるわけです。そのためには、人間とは違う可動範囲を持たなければいけません。

G-Tuneは…といいますと、開脚180度、足首ヨー軸が90度以上捻れる、足首ロール軸の可動範囲もかなりのもの(実は180度近く動きます)。そして逆間接。こういった、人間とは異なる可動範囲を設けることを基本とし、これに外装(というかフレーム兼用ですが)のデザインで味付けしていくと、人間が簡単に想像できる範囲から、どんどん離れていくことができます。アニメに出てくるロボットとかもそうなんですが、必ず、人間とはかけ離れた動きをできる関節が、変型のためについています。これを現実とマッチさせるため、通常の間接と兼用して無駄がないよう配置しているわけです。そのあたり、ケンヂさん、しっかり心得られております。

もし、変型を目指される方がいらっしゃいましたら…こういったところから考えていくと、おもしろいカラクリができたりしますよ。サーボの可動範囲は160度〜180度ぐらいです。股間は2つのサーボで広げるわけですから、180度開脚といわず、もっと広げることもできます。もちろんメカ干渉がでてきますので、ここが難しいところです。これは設計の工夫でクリアするしかありません。でもいつの日か、330度ぐらい開脚できるマシーンが現れて、側転で転がるように二足歩行するかもしれません。

そして、この可動範囲が、軽量級マシーンでROBO-ONE活躍していくカギであると思っています。次回は、ぜひご披露できるようがんばります。まずは出張減らしてもらうよう、各部署にお願いしなくちゃ…(T_T)。

|

電ドリサンダー作業結果報告〜 |

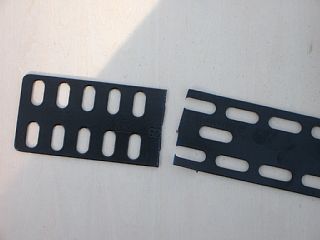

電ドリサンダー、なかなか難しい…でもコツは掴んできました。 前回のTOPICで、PP板からいろいろ切り出してみたんですが、「なかなか難しい」です。前回のやつはほとんど失敗。サイズ狂いが大きく、使い物になりませんでした。

前回のTOPICで、PP板からいろいろ切り出してみたんですが、「なかなか難しい」です。前回のやつはほとんど失敗。サイズ狂いが大きく、使い物になりませんでした。

というわけで、前回の反省点を元に、あまりにも加工が難しそうなもの(棒状のもの)はあきらめて設計変更するものとし、それ以外の部品に再チャレンジしました。

その成果が左の写真になるわけですが、実は、この3倍(それでもPP板30円分ぐらいですけど)の部品を切り出しておいて加工しました。実際には成功率50%ぐらいはいけるようになりましたよ!コツがだんだんつかめてきました。自分が使っているものは、「ディスクの表面は円錐状」なため、面で当ててはいけないんです。真横から、よ〜くみながら、水平を確認して、ゆっくりと押し込んでいく感じでやると、かなりいい感じで加工できることがわかりました。これだけ練習しても、まだPP板は50円分ぐらいです。PP板、いいですね〜。(でも、厚みとかはかなり精度が悪いし、ちょっとソリとかあったりするので、要注意です)

G-Tune軽量化方針

なんでま〜、こんな加工をやっているかといいますと、「G-Tune、1200g化計画」の一環なわけです。現在、G-Tuneを軽量化するため、いろいろ設計の見直しをしていますが、基本的には、同じコンセプトで、同じ機能を持つマシーンにしようと思っています。そのため、基本的には、構造と使用材料の見直しが軽量化のメインとなり、上記の部品も、今まで、ゴテゴテといろんな部品を使って重かった部分を、軽く、シンプルに仕上げるための部品になります。

目標は、シルエット、パワー、パフォーマンスが同じで、かつ1200gにすることです。最初の軽量化計画+S03T-HG(勝手に命名)を使って、比重とかでABSの面積から計算すると、なんとか1200gに納まりそうな感じです。

なんとか5月中にはメカを完成させて、前回の不完全燃焼をブースト燃焼したいですね〜。

|

昨日、ゲットしたすばらし〜アイテム |

昨日、いつも行くホームセンターで電気ドリルのさきっちょにつける「回転やすり」を物色していたら…おお、念願の「電気ドリル用サンダーアタッチメント?」を発見しました!正確に言うと、以前から軸径12.7mmのものは見つけていたのですが、一般的なディスク軸径は15mmでして、これ用のものが見つけれていなかったのです。

以前からさがしていたんですよ〜、これ。ZIPPONさん、やりました!これで、SISOもサンダーな加工ができるようになりました。

|

というわけで、買ったのものはこんなものです。700円ぐらいだったような。12.7mm径と15mm径、両方使えるようになっています。また、15mm径のほうは、逆ネジになってます(左に回すとしまる)。 また、電気ドリルで咥えるところは、六角になっていますが、普通のチャック式でも問題ありません。というか、うちの電気ドリルはチャック式ですが、問題無く使えております。

|

|

そして、やっと買えた!のディスクです。いろいろありすぎて、どれにしようか迷ったのですが、以前の失敗経験から、目が粗くて、素材のよくひっかかりそうなやつじゃないと、樹脂は削れそうも無いというのがわかっていたので、こんなギザギザしたやつを買ってみました。 実は、同じ種類で、もう1つ目の細かいやつも買ってみたのですが、こっちは樹脂があまり削れなかったので、これか、もう1つ荒い方でもいいかもしれません。

|

|

とりつけるとこんな感じです。 うちの電気ドリルは、こんな風に水平に固定して使っています。なかなか便利ですよ。なにしろ、いろんなことに使わないといけないので。穴あけ、タップ、サンダー、その他いろいろです。 |

|

というわけで、「ハンディ百力」パワーも組み合わさって、日曜日の作業結果です。100円ショップで買ったPP板から切り出しました。このPP板、結構、厚さがいいかげんですが、まま、いい感じです。 しかぁし。紙を剥がしてみたら…デキはひどいです。作り直したほうがいいかなぁ。こんなとき、非常に気がめいります。あんな機械があったらな〜とか、思ったりします…。 まあ、練習素材も100円だし、だんだんうまくなるでしょう(で、でも時間が…)。 今、微妙に不安になっているのが…設計変更して本当に軽くなるのかと…切り出した部品を手にして思ったりしています…(^_^;

|

電ドリサンダーでぐりぐり削っていたら、なんか電ドリから変な音がしてきました。そういえば、しばらく前からしているような気がします。そろそろ壊れてきたんでしょうか。何しろ、所詮はアマ用ドリル(しかも特価品)。思えば、1年前からずっと使っているので、結構な時間使っていると思います。

おお、そういえば、ロボット作り始めて約1年です。もうじき初心者マークがはずせるのかな?ホームページを立ち上げた頃が懐かしいです。

それはそうと、ドリル、どうしよう〜。この水平固定、なかなかいいので、これはこれでもう少し長持ちさせたいんですが…ということは、穴あけと分業作戦で、そろそろボール盤を買うかな〜。最近はそんなに高くないし。ホームセンターで6千円ぐらいで売っています。でも、家で使うにはちとでかいです。ホームセンターで売っているやつって、どうしてあんなにでかいのに卓上なんでしょう?(床に置いて使うわけではないですから、卓上に決まってはいますが)

小型ならホーザン。でも高いし(いや、性能もいいと思うんですが)。う〜ん、悩む悩む。

|

万力ならぬハンディ百力製作・なかなかいい感じ |

んでは、続編です。…と思ったら、5月1日〜4日分のファイルがどっかに行ってしまいました…あれれ???そんなわけで、データが見つかるまで、写真だけでも載せておきます。

ハンディ百力の使い方…

ハンディ百力の製作…

|

S03T-HGなんてどう? |

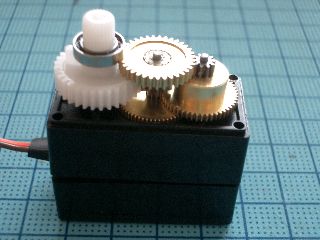

S03-HG(ハイブリッドギア)の写真…。すいません、ディスククラッシュさせたときにこの日のデータの リカバリをミスりまして、とりあえず写真だけ…。S03Tの割れやすいギアを交換していったら、こうなりました。 ファイナルギアは結構丈夫です。